Qué ventajas ofrecen las impresoras 3D de tecnología SLS

La impresión 3D ha revolucionado la manufactura, permitiendo la creación de objetos tridimensionales a partir de diseños digitales. Desde prototipos rápidos hasta piezas finales funcionalmente complejas, la impresión 3D ofrece una flexibilidad y personalización insuperables. Existen diversas tecnologías de impresión 3D, cada una con sus propias fortalezas y debilidades, adaptándose a diferentes industrias y aplicaciones.

Una de las tecnologías más avanzadas y potentes es la Sinterización Selectiva por Láser (SLS). A diferencia de otros métodos, la SLS utiliza un láser para fundir selectivamente partículas de polvo de polímero, creando objetos con propiedades mecánicas superiores y una gran libertad de diseño. Este artículo explorará en detalle la tecnología SLS, comparándola con otras alternativas comunes y destacando sus ventajas significativas.

Impresión 3D FDM (Modelado por Deposición Fundida)

La tecnología FDM es quizás la más extendida debido a su relativa accesibilidad y bajo costo. Funciona extrudiendo un filamento termoplástico calentado a través de una boquilla, depositándolo capa por capa hasta formar el objeto final. Sin embargo, la precisión y el acabado superficial de las piezas FDM suelen ser inferiores en comparación con otras tecnologías.

Un inconveniente importante de FDM es la necesidad de estructuras de soporte para voladizos y geometrías complejas. Estas estructuras deben ser posteriormente eliminadas, lo que puede llevar tiempo y afectar la calidad del acabado. Además, la anisotropía, con diferentes propiedades mecánicas según la dirección de la impresión, es un factor a considerar.

Aunque FDM es ideal para prototipos rápidos y proyectos de aficionados, sus limitaciones la hacen menos adecuada para aplicaciones que requieren alta precisión, resistencia o detalles finos. Por esta razón, la SLS se presenta como una alternativa superior en muchos casos.

Impresión 3D SLA (Estereolitografía)

La SLA utiliza un láser para curar resinas líquidas fotosensibles, capa por capa, solidificándolas en la forma deseada. Ofrece una resolución excepcionalmente alta y un acabado superficial liso, lo que la convierte en una excelente opción para la creación de modelos detallados y piezas con alta precisión. No obstante, la fragilidad de las resinas y la necesidad de post-procesamiento son algunos de sus inconvenientes.

El material utilizado en SLA, la resina, suele ser más caro que los filamentos utilizados en FDM o los polvos en SLS. También requiere un proceso de post-curado con luz ultravioleta para alcanzar sus propiedades mecánicas óptimas. Esto añade tiempo y complejidad al proceso de impresión.

La SLA es particularmente popular en odontología, joyería y prototipado rápido donde se busca un gran nivel de detalle. Sin embargo, la gama de materiales disponibles es limitada en comparación con la diversidad que ofrece la SLS.

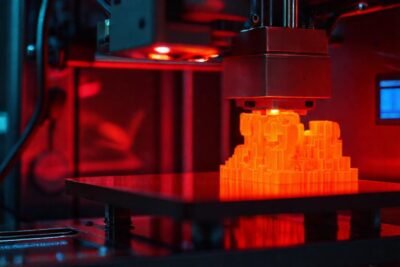

Impresión 3D SLS: Funcionamiento y Materiales

La Sinterización Selectiva por Láser (SLS) utiliza un láser de alta potencia para fusionar selectivamente partículas de polvo de polímero, como nylon, TPU o poliestireno. Un rodillo distribuye una fina capa de polvo sobre una plataforma de construcción, y el láser traza el contorno de la sección transversal del objeto, solidificando el polvo en esa área.

A diferencia de FDM y SLA, la SLS no requiere estructuras de soporte, ya que el polvo no sinterizado actúa como soporte intrínseco durante el proceso de impresión. Esto permite la creación de geometrías complejas y piezas con voladizos sin necesidad de post-procesamiento adicional para eliminar soportes. Esta característica reduce significativamente los tiempos de producción y mejora la calidad final.

La SLS ofrece una amplia variedad de materiales con diferentes propiedades mecánicas, térmicas y químicas. El nylon es especialmente popular por su resistencia, durabilidad y flexibilidad, lo que lo hace adecuado para piezas funcionales en aplicaciones industriales.

Ventajas de SLS sobre Otras Tecnologías

Una de las mayores ventajas de la SLS es su capacidad para producir piezas con excelentes propiedades mecánicas. El proceso de sinterización crea objetos con una alta densidad y resistencia, similares a las piezas fabricadas con métodos tradicionales como la inyección de plástico. Esto la hace ideal para aplicaciones funcionales donde la resistencia y la durabilidad son cruciales.

La SLS permite la creación de piezas con geometrías complejas y diseños intrincados sin la necesidad de estructuras de soporte. Esta libertad de diseño abre nuevas posibilidades para la innovación y la optimización de productos. Además, el proceso es altamente eficiente, ya que el polvo no sinterizado se puede reutilizar en impresiones futuras.

En comparación con FDM y SLA, la SLS ofrece una mayor escalabilidad para la producción en serie. Las máquinas SLS pueden funcionar las 24 horas del día, los 7 días de la semana, con una mínima intervención humana, lo que las convierte en una solución rentable para la fabricación de componentes personalizados a gran escala.

Costos y Aplicaciones de SLS

La inversión inicial en una impresora 3D SLS es generalmente mayor que en las tecnologías FDM y SLA. Esto se debe a la complejidad del sistema y a la necesidad de un láser de alta potencia y un entorno controlado. Sin embargo, los costos operativos pueden ser menores debido a la reutilización del material y la automatización del proceso.

Las aplicaciones de la SLS son amplias y diversas, abarcando sectores como la aeroespacial, la automotriz, la médica, la de bienes de consumo y la de manufactura industrial. Se utiliza para crear piezas funcionales, prototipos, herramientas, moldes, implantes médicos, componentes personalizados y mucho más.

La capacidad de la SLS para producir piezas con alta precisión, resistencia y libertad de diseño la convierte en una tecnología clave para la innovación y la competitividad en el mercado actual. Su creciente adopción refleja su potencial para transformar la forma en que diseñamos y fabricamos productos.

Conclusión

La tecnología SLS se destaca como una solución de impresión 3D avanzada con ventajas significativas sobre otras tecnologías como FDM y SLA. Su capacidad para producir piezas con propiedades mecánicas superiores, libertad de diseño y escalabilidad para la producción en serie la convierte en una opción preferente para aplicaciones industriales y funcionales.

Si bien la inversión inicial puede ser mayor, los beneficios a largo plazo en términos de calidad, eficiencia y personalización justifican la inversión. La SLS no solo está transformando la forma en que se fabrican las cosas, sino que también está abriendo nuevas posibilidades para la innovación y el desarrollo de productos en una amplia gama de industrias.

Deja una respuesta

Relacionado