Qué trucos hay para mejorar la eficiencia al imprimir en múltiples piezas

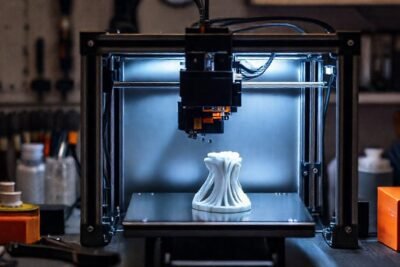

La impresión en 3D ha revolucionado la forma en que concebimos la fabricación, permitiendo la creación de piezas complejas con una flexibilidad sin precedentes. Sin embargo, imprimir múltiples piezas simultáneamente presenta desafíos en términos de eficiencia, tiempo y costo. Maximizar la productividad requiere una planificación cuidadosa y la comprensión de las mejores prácticas de diseño y configuración.

A menudo, los usuarios se centran únicamente en el diseño de la pieza en sí, olvidando que la optimización para la impresión en lotes es crucial. Un diseño inteligente puede significar la diferencia entre una operación de impresión rentable y una pérdida de tiempo y recursos. Este artículo explora estrategias clave para mejorar la eficiencia al imprimir en múltiples piezas, abarcando desde la orientación hasta el relleno y el aprovechamiento del espacio.

Orientación Estratégica

La orientación de las piezas en la plataforma de impresión es fundamental. Considera cómo la pieza se apoya sobre la cama de impresión y reduce al máximo la necesidad de soportes. Un diseño bien orientado minimiza el material de soporte, el tiempo de impresión y la dificultad del post-procesado, mejorando significativamente la eficiencia general.

Analiza las superficies que requieren mayor detalle. Ubicar estas áreas hacia arriba puede mejorar la calidad de impresión, aunque puede aumentar la necesidad de soportes. Es un equilibrio que debes evaluar específicamente para cada pieza. La correcta orientación también influye en la resistencia estructural de la pieza, especialmente en función de la dirección de las capas.

Herramientas de software de slicing a menudo ofrecen sugerencias de orientación, pero el juicio humano y la experiencia son vitales. Experimenta con diferentes ángulos para encontrar un punto óptimo que combine soporte mínimo, calidad de superficie adecuada y un tiempo de impresión razonable.

Densidad y Relleno Inteligentes

La densidad del relleno interno de las piezas impacta directamente en el tiempo de impresión y el consumo de material. Utilizar un porcentaje de relleno óptimo, en lugar del 100%, puede reducir considerablemente el peso y el tiempo de impresión, sin comprometer la resistencia estructural.

Considera la función de cada pieza al determinar la densidad del relleno. Piezas que soportan cargas significativas requerirán una mayor densidad, mientras que aquellas con fines estéticos pueden funcionar perfectamente con un relleno mucho menor. Patrones de relleno como el triangular o cúbico pueden ofrecer una mejor resistencia con menos material que un relleno lineal.

El software de slicing permite ajustar la densidad por zona, lo que significa que puedes utilizar un relleno más denso en áreas críticas y un relleno más ligero en áreas menos importantes. Esta optimización fina puede ahorrar material y tiempo sin comprometer la integridad de la pieza.

Aprovechamiento del Espacio de Impresión

Maximizar el aprovechamiento del espacio en la plataforma de impresión es esencial para la eficiencia. Imprimir múltiples piezas simultáneamente reduce el tiempo total de impresión, pero solo si se dispone de forma inteligente. Evita espacios vacíos innecesarios entre las piezas.

Utiliza herramientas de anidación (nesting) automáticas integradas en el software de slicing. Estas herramientas reorganizan las piezas en la plataforma de impresión para minimizar el espacio desperdiciado. Ajusta manualmente la disposición, si es necesario, para optimizar aún más el espacio disponible.

Presta atención a la altura de cada pieza y trata de combinarlas de manera que utilicen toda la altura de la cámara de impresión. Esto reduce la cantidad de "aire" en la impresión, haciendo que cada ciclo sea más eficiente.

Soporte Optimizado

El soporte es inevitable en muchas impresiones 3D, pero minimizando su uso se mejora la eficiencia. Diseña las piezas para que requieran la menor cantidad posible de soportes, considerando la orientación y la geometría.

Ajusta los parámetros de soporte en el software de slicing para que sean lo más eficientes posible. Utiliza un patrón de soporte ligero y una interfaz fácil de separar para facilitar el post-procesado. Evita la generación de soportes innecesarios en áreas que no lo requieran.

Explora el uso de materiales de soporte solubles, si tu impresora lo permite. Esto simplifica enormemente el proceso de eliminación de soportes, especialmente en geometrías complejas. La eliminación de soportes manuales es un proceso que consume tiempo y mano de obra.

Agrupación y Modularidad

La agrupación de piezas pequeñas en un solo modelo puede simplificar la impresión y reducir el tiempo de post-procesado. Si multiple piezas están conectadas, se reduce el número de impresiones independientes y el tiempo gasto en preparación.

Considera la posibilidad de diseñar piezas en módulos que puedan imprimirse por separado y luego ensamblarse. Esto permite la impresión paralela de diferentes componentes y facilita la creación de productos más complejos.

Implementa un sistema de encaje o conexión entre módulos que sea duradero y fácil de usar. La modularidad también permite la personalización y la actualización de productos sin necesidad de rediseñar todo el modelo.

Conclusión

Optimizar el diseño para la impresión en múltiples piezas es un proceso iterativo que requiere experimentación y un conocimiento profundo de los parámetros de impresión. No existe una solución única para todos los casos; la estrategia ideal dependerá de la geometría de las piezas, el material utilizado y las capacidades de tu impresora 3D.

Adoptar estas técnicas de diseño y configuración no solo reduce el tiempo y el costo de impresión, sino que también mejora la calidad general de las piezas. Invertir tiempo en la optimización del diseño al principio del proceso puede ahorrarte problemas y recursos a largo plazo, maximizando el potencial de la impresión 3D como herramienta de fabricación.

Deja una respuesta

Relacionado