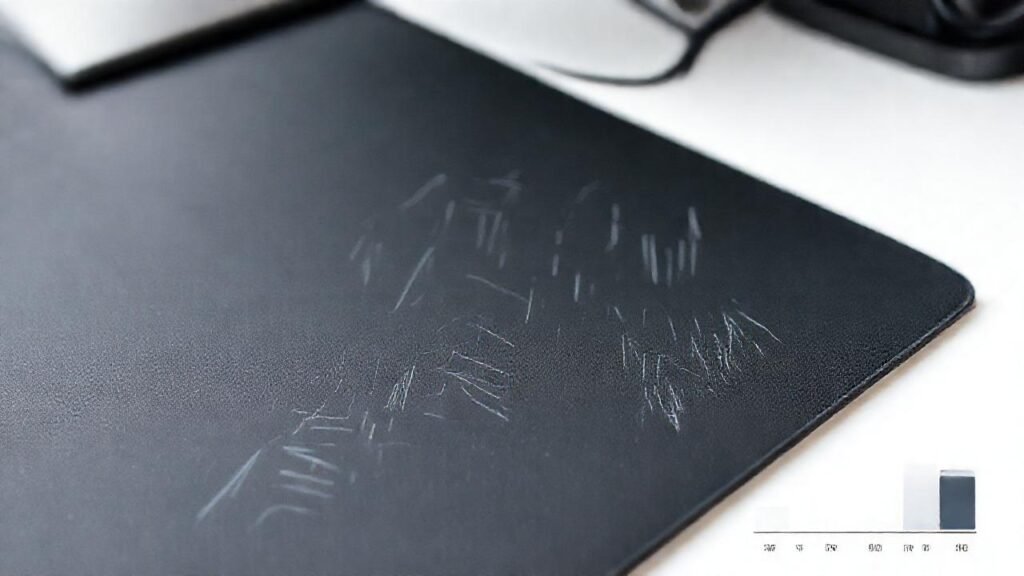

Qué tipos de soportes dejan menos marcas en la superficie

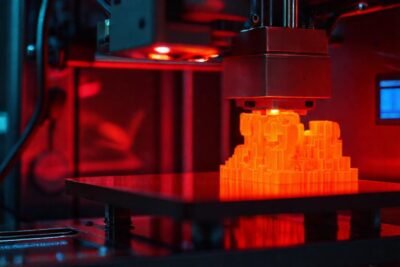

La impresión 3D, aunque revolucionaria, a menudo requiere el uso de estructuras de soporte para imprimir geometrías complejas. Estas estructuras son esenciales para sostener partes salientes durante el proceso de construcción, pero su remoción posterior puede dejar marcas no deseadas en la superficie de la pieza final. La elección del tipo de soporte y su correcta configuración son, por tanto, cruciales para obtener resultados de alta calidad.

La búsqueda de soportes que minimicen las marcas se centra en factores como la adhesión, el material utilizado, la densidad, el patrón y la facilidad de remoción. Un soporte ideal se separa limpiamente de la pieza sin dañar la superficie, requiriendo un post-procesado mínimo y preservando la precisión dimensional. Comprender las opciones disponibles y sus características es fundamental para cualquier usuario de impresión 3D.

Soportes Disolubles

Los soportes disolubles, generalmente utilizando materiales como el PVA (alcohol polivinílico) o HIPS (poliestireno de alto impacto), ofrecen una solución elegante para minimizar las marcas. La solubilidad de estos materiales permite su desaparición completa sumergiendo la pieza en un disolvente adecuado (agua para PVA, limoneno para HIPS) sin afectar el material principal. Esto es particularmente útil para geometrías intrincadas con áreas de difícil acceso.

Sin embargo, es importante considerar la compatibilidad del material del soporte con el material de la pieza. No todos los materiales se combinan bien o soportan los disolventes utilizados. Además, el proceso de disolución puede ser lento y requiere un control cuidadoso para evitar deformaciones o daños a la pieza principal, especialmente en modelos delicados.

Finalmente, la imprimación y la temperatura de la cama deben estar optimizadas para asegurar una buena adhesión entre el material principal y el soporte disoluble. Una adhesión deficiente puede provocar la separación prematura del soporte durante la impresión, comprometiendo la calidad final de la pieza.

Soportes de Baja Adhesión

Otra estrategia implica el uso de soportes con baja adhesión a la pieza. Esto se logra ajustando parámetros en el software de slicing como la intercapa de unión entre el soporte y la pieza. Reducir la cantidad de material que une el soporte a la pieza facilita su remoción manual sin dejar marcas significativas.

El principal desafío con estos soportes es encontrar el equilibrio adecuado: una adhesión demasiado baja puede resultar en el colapso del soporte durante la impresión, mientras que una adhesión demasiado alta anula el beneficio de una remoción sin marcas. Es fundamental realizar pruebas y ajustar los parámetros de acuerdo con el material y la geometría de la pieza.

La configuración del diámetro de la punta y la velocidad de impresión también influyen en la adhesión. Utilizar una punta más pequeña y una menor velocidad ayuda a minimizar la cantidad de material depositado en la unión, facilitando la posterior separación.

Patrones de Soporte Optimizados

La elección del patrón del soporte juega un papel importante en la distribución de la carga y la facilidad de remoción. Patrones como "árboles" o "ramas" ofrecen una excelente relación resistencia-material, minimizando tanto la cantidad de soporte utilizada como las áreas de contacto con la pieza.

Estos patrones permiten un flujo de aire más eficiente durante la impresión, lo que reduce el riesgo de sobrecalentamiento y deformación, especialmente en piezas grandes o con geometrías complejas. Además, su naturaleza orgánica facilita la remoción manual, permitiendo una limpieza más precisa.

La densidad del patrón también es crucial. Una densidad más baja reduce la cantidad de material utilizado y facilita la remoción, pero puede comprometer la estabilidad del soporte. Un ajuste fino de la densidad es esencial para garantizar la integridad estructural sin dejar marcas excesivas.

Materiales de Soporte Flexibles

Utilizar un material de soporte flexible como el TPU (poliuretano termoplástico) puede suavizar el impacto de la remoción, reduciendo las marcas en la superficie de la pieza. El TPU se adhiere menos fuertemente que los materiales rígidos como el PLA o el ABS, facilitando su separación sin dañar el material principal.

Sin embargo, el TPU puede ser más difícil de imprimir que los materiales rígidos, requiriendo ajustes específicos en la temperatura, la velocidad y la retracción. Una calibración cuidadosa de la impresora es esencial para obtener resultados óptimos.

La elasticidad del TPU también implica que el soporte puede deformarse bajo carga, por lo que es crucial evaluar su capacidad para sostener la pieza durante todo el proceso de impresión, especialmente para geometrías que requieran un soporte robusto.

Uso de Interfaces de Soporte

Las interfaces de soporte son capas delgadas y de baja adherencia que se imprimen entre el soporte principal y la pieza a imprimir. Funcionan como una barrera suave, reduciendo significativamente la fuerza necesaria para separar el soporte sin dañar la superficie.

La configuración del grosor de la interfaz es clave. Una interfaz demasiado delgada puede no proporcionar suficiente protección, mientras que una interfaz demasiado gruesa puede dejar una marca visible. Experimentar con diferentes grosores es esencial para encontrar el punto óptimo.

La temperatura de impresión de la interfaz también influye en su efectividad. Una temperatura ligeramente inferior puede reducir la adhesión, facilitando su remoción.

Conclusión

La elección del tipo de soporte y su configuración son aspectos cruciales para lograr piezas de impresión 3D con una calidad superficial impecable. Ya sea utilizando soportes disolubles, de baja adhesión, patrones optimizados, materiales flexibles o interfaces, la clave reside en comprender las características de cada opción y ajustarla a las necesidades específicas del proyecto.

En última instancia, la experimentación y la iteración son fundamentales. No hay una solución única válida para todos los casos, y la mejor manera de encontrar el método ideal es probar diferentes enfoques y analizar los resultados, prestando atención a la facilidad de remoción y la calidad de la superficie.

Deja una respuesta

Relacionado