Qué técnicas de dise�o ayudan a reducir el material en objetos complejos

La impresión 3D ha revolucionado la manera en que concebimos y creamos objetos, desde prototipos rápidos hasta piezas finales funcionales. Sin embargo, este proceso a menudo está ligado al uso considerable de materiales, lo que puede traducirse en costos elevados y un impacto ambiental significativo. Optimizar el diseño para minimizar el uso de material no solo reduce los costos, sino que también acelera los tiempos de impresión y mejora la sostenibilidad del proceso.

El diseño para la fabricación aditiva (DfAM) se ha convertido en una disciplina fundamental para aprovechar al máximo la tecnología de impresión 3D. No se trata simplemente de replicar diseños tradicionales en tres dimensiones, sino de repensar la arquitectura del objeto desde cero, considerando las posibilidades y limitaciones del proceso de impresión. Este enfoque permite crear estructuras más ligeras, resistentes y eficientes, utilizando menos material.

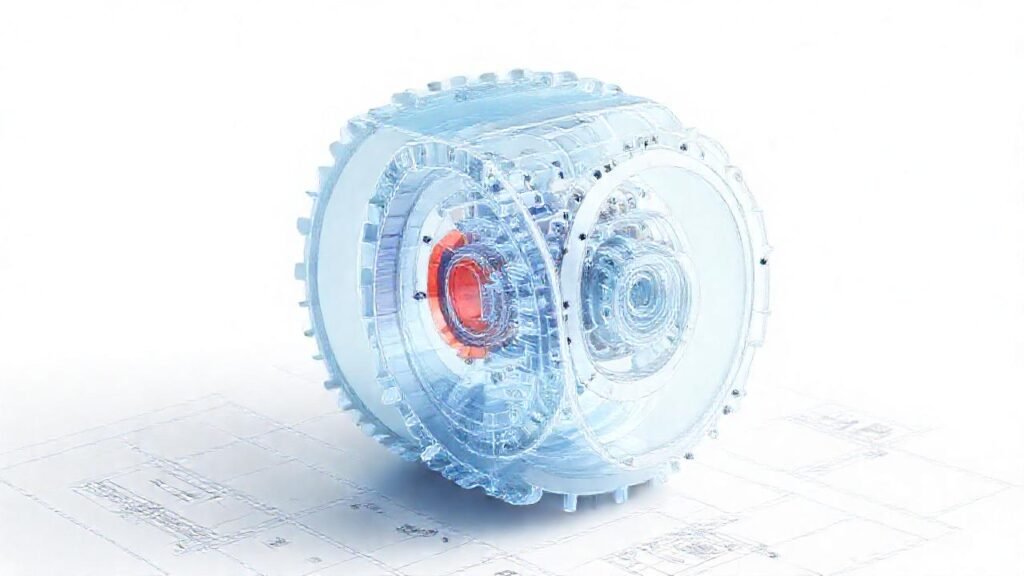

Optimización Topológica

La optimización topológica es una técnica poderosa que permite eliminar material de áreas que no contribuyen significativamente a la resistencia o funcionalidad del objeto. Este método, a menudo asistido por software, analiza las tensiones y cargas que soporta la pieza y genera una distribución de material óptima, resultando en formas orgánicas y complejas que maximizan la eficiencia. Implementar esta técnica requiere comprender los factores de carga y las restricciones de fabricación.

El proceso de optimización topológica generalmente comienza con un modelo inicial y una definición de las condiciones de carga. El software itera a través de diferentes configuraciones, eliminando gradualmente material hasta alcanzar un equilibrio entre resistencia y peso. Es crucial definir las condiciones de contorno y las restricciones de fabricación de manera precisa para obtener resultados válidos y fabricables.

Aunque la optimización topológica puede producir diseños altamente eficientes, a menudo genera geometrías complejas que pueden ser difíciles de imprimir sin soportes. Por lo tanto, es importante considerar la fabricabilidad del diseño final y realizar ajustes para simplificar la geometría y reducir la necesidad de estructuras de soporte.

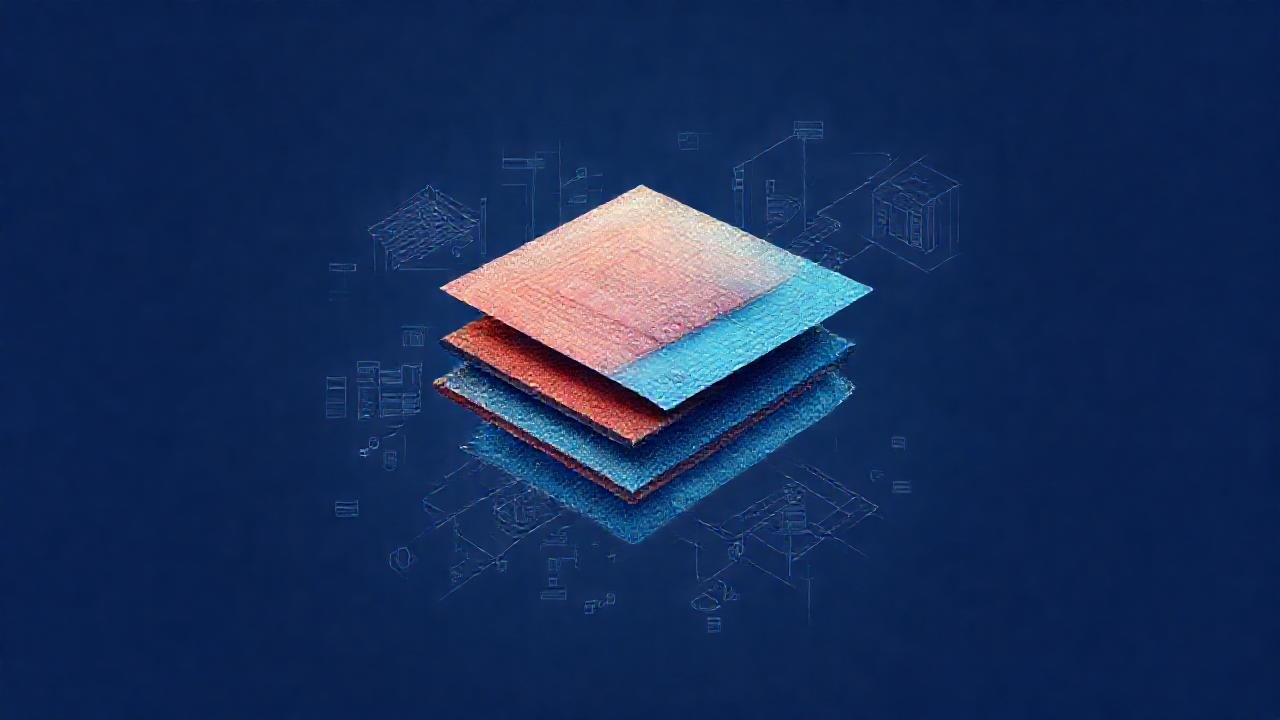

Diseño Reticular (Lattice Structures)

El diseño reticular implica la creación de estructuras internas repetitivas, similares a una red o esponja, dentro del objeto. Esta técnica permite reducir el peso y el consumo de material sin comprometer necesariamente la resistencia y la funcionalidad de la pieza. La densidad, el tamaño de la celda y la geometría de la red pueden ajustarse para optimizar las propiedades mecánicas y el uso de material.

Existen diferentes tipos de estructuras reticulares, cada una con sus propias características y ventajas. Por ejemplo, las estructuras cúbicas son simples de implementar y ofrecen buena resistencia en todas las direcciones, mientras que las estructuras tetraédricas son más ligeras y ofrecen mayor flexibilidad. La elección de la estructura reticular adecuada depende de los requisitos específicos del objeto.

La implementación de estructuras reticulares suele requerir software especializado y puede aumentar la complejidad del proceso de impresión. Sin embargo, las ventajas en términos de ahorro de material, reducción de peso y mejora de las propiedades mecánicas a menudo superan los desafíos asociados.

Diseño de Paredes Delgadas

Reducir el grosor de las paredes de un objeto es una forma sencilla pero efectiva de disminuir el consumo de material. Sin embargo, es crucial encontrar un equilibrio entre el grosor de las paredes y la resistencia de la pieza. Un análisis de elementos finitos (FEA) puede ser utilizado para determinar el grosor mínimo de las paredes que garantice la integridad estructural del objeto bajo las condiciones de carga esperadas.

El diseño de paredes delgadas requiere una cuidadosa consideración de la dirección de las fuerzas y las áreas de mayor tensión. Reforzar las áreas críticas con nervios o costillas puede ayudar a compensar la reducción del grosor de las paredes y mantener la resistencia estructural. Asimismo, la elección del material de impresión influye directamente en el grosor de las paredes necesario.

Es importante tener en cuenta que las paredes demasiado delgadas pueden ser difíciles de imprimir y pueden resultar en fallos durante el proceso de fabricación. Por lo tanto, es crucial realizar pruebas de impresión y ajustes en el diseño para garantizar la calidad del producto final.

Integración de Características

En lugar de crear objetos con múltiples componentes ensamblados, integrar varias características o funciones en una sola pieza puede reducir significativamente el uso de material y los costos de ensamblaje. Esta técnica requiere repensar el diseño del objeto para combinar diferentes partes en una geometría unificada. La impresión 3D facilita enormemente este tipo de integración.

La integración de características no solo reduce el uso de material, sino que también mejora la resistencia y la durabilidad del objeto al eliminar puntos débiles asociados con los ensamblajes. Además, simplifica el proceso de fabricación y reduce el tiempo de ensamblaje. La planificación cuidadosa es esencial para evitar problemas de fabricación.

Para lograr una integración efectiva de características, es necesario considerar la compatibilidad de los diferentes componentes y las restricciones de fabricación impuestas por el proceso de impresión 3D. La optimización topológica y el diseño reticular pueden ser utilizados para optimizar la distribución del material en la pieza integrada.

Uso de Materiales de Baja Densidad

La selección del material es un factor clave para reducir el consumo de material y los costos de impresión. Optar por materiales de baja densidad, como ciertos polímeros o aleaciones ligeras, puede reducir significativamente el peso y el volumen total del objeto. Sin embargo, es importante considerar las propiedades mecánicas y la funcionalidad del material en relación con los requisitos del objeto.

El uso de materiales de baja densidad puede requerir ajustes en el diseño para compensar la menor resistencia o rigidez en comparación con los materiales más densos. La optimización topológica y el diseño reticular pueden ser utilizados para aumentar la resistencia y la rigidez sin comprometer el peso. Es importante realizar pruebas de desempeño para validar la idoneidad del material seleccionado.

Es fundamental investigar y comparar las diferentes opciones de materiales disponibles para encontrar el material más adecuado en términos de costo, rendimiento y sostenibilidad. La innovación en materiales para impresión 3D está en constante evolución, ofreciendo nuevas posibilidades para la reducción del consumo de material.

Conclusión

La aplicación de técnicas de diseño innovadoras, como la optimización topológica, el diseño reticular y la integración de características, puede reducir drásticamente el consumo de material y los costos de impresión 3D. La clave del éxito reside en adoptar un enfoque de DfAM que considere las posibilidades y limitaciones específicas del proceso de fabricación aditiva y en realizar un análisis cuidadoso de las tensiones y requisitos del objeto.

En última instancia, la reducción del material no solo beneficia a las finanzas y al medio ambiente, sino que también abre la puerta a la creación de objetos más ligeros, resistentes y funcionales. El futuro de la impresión 3D reside en la constante búsqueda de diseños optimizados y la exploración de nuevos materiales que permitan aprovechar al máximo esta tecnología transformadora.

Deja una respuesta

Relacionado