Qué factores afectan la precisión dimensional en impresión metálica

La impresión 3D en metal ha evolucionado rápidamente, pasando de ser una tecnología de nicho a una herramienta viable para la fabricación industrial. Su capacidad para crear piezas complejas con geometrías intrincadas y personalización a gran escala la convierte en una opción atractiva en diversas industrias, desde la aeroespacial hasta la médica. Sin embargo, lograr la precisión dimensional deseada en la impresión metálica no es automático y depende de una compleja interacción de factores. Comprender estos factores es crucial para optimizar el proceso y garantizar que las piezas impresas cumplan con las especificaciones de diseño.

Este artículo explorará en detalle los principales factores que influyen en la precisión dimensional de la impresión metálica, con un enfoque en las consideraciones clave y las mejores prácticas que se pueden aplicar. Se analizará cómo parámetros del proceso, las características del material y las limitaciones de la tecnología de impresión se combinan para determinar la exactitud final de la pieza. Con este conocimiento, los diseñadores e ingenieros pueden tomar decisiones informadas para minimizar las variaciones y obtener resultados óptimos.

Tipo de Tecnología de Impresión

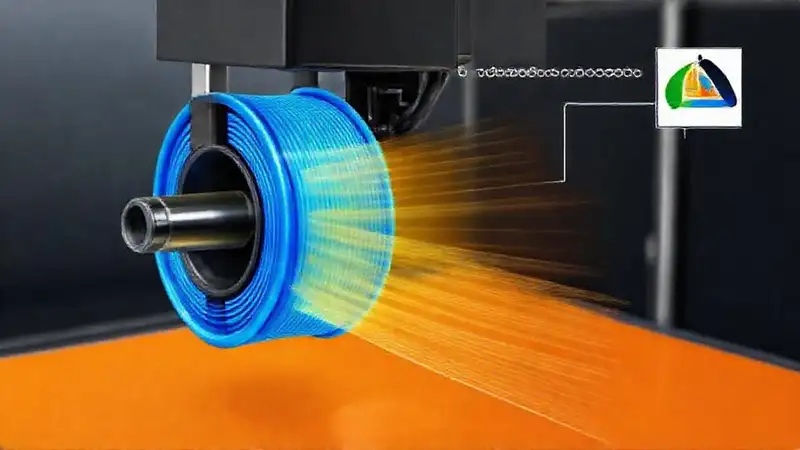

La tecnología de impresión utilizada es, sin duda, el factor más determinante en la precisión dimensional. Diferentes métodos de impresión, como la sinterización selectiva por láser (SLS), la deposición dirigida por láser (DLP), la fabricación aditiva por fusión de haces (HAM) y la fresado directo de energía seleccionada (DED), ofrecen distintas capacidades y niveles de precisión. SLS y DLP, por ejemplo, suelen ofrecer una mejor precisión que HAM debido a su menor resolución inherente y la forma en que solidifican el material. El fresado DED, por otro lado, se centra más en la capacidad de construir piezas de gran tamaño, aunque puede comprometer ligeramente la precisión en comparación con las técnicas de solidificación.

La resolución de la impresora, definida por el tamaño de la menor característica que puede ser reproducida, es un indicador clave de su precisión. Una resolución más baja implica una mayor posibilidad de imprecisiones en las geometrías complejas y en los detalles finos. Además, la precisión de la cama de impresión y la calidad de la calibración de la máquina son vitales. Un sistema de cama de impresión que no esté correctamente nivelado o una máquina mal calibrada pueden introducir errores sistemáticos en la posición de la pieza, afectando significativamente la precisión dimensional.

Por último, la soporte utilizado durante la impresión, especialmente en geometrías complejas, puede impactar en la precisión. Si el soporte no está diseñado o implementado correctamente, puede obstruir la zona de impresión, deformar la pieza o generar marcas en la superficie, afectando la dimensionalidad final. Es fundamental optimizar el diseño del soporte para minimizar estos efectos.

Propiedades del Material Metálico

Las propiedades del material metálico utilizado, como su viscosidad, conductividad térmica y contracción, también juegan un papel importante en la precisión dimensional. Materiales con alta viscosidad tienden a tener una menor precisión porque son más propensos a la deformación durante el proceso de solidificación, lo que puede afectar la geometría final. Por el contrario, materiales con baja viscosidad ofrecen mayor control y precisión.

La contracción del metal al enfriarse es otro factor crítico. Las diferentes aleaciones metálicas tienen diferentes coeficientes de contracción, lo que puede provocar deformaciones y variaciones dimensionales. Es esencial comprender las propiedades de contracción del material específico y compensar las posibles variaciones en el diseño. Algunos fabricantes utilizan técnicas de precalentamiento o control de temperatura para minimizar la contracción.

Finalmente, la uniformidad del material es crucial. Las variaciones en la composición química del metal, la presencia de impurezas o diferencias en la microestructura pueden afectar la forma en que el metal se solidifica, generando variaciones dimensionales. Por lo tanto, es importante utilizar materiales de alta calidad y provenientes de fuentes confiables, y realizar pruebas para garantizar la uniformidad.

Parámetros del Proceso de Impresión

La optimización de los parámetros del proceso de impresión es fundamental para lograr la máxima precisión dimensional. Parámetros como la potencia del láser (en SLS y DED), el tiempo de exposición, la velocidad de movimiento y la temperatura de la cama de impresión tienen un impacto directo en la calidad de la soldadura y la forma en que el metal se solidifica. Ajustar estos parámetros cuidadosamente puede mejorar significativamente la precisión y la integridad de la pieza.

La temperatura ambiente y la temperatura de la cama de impresión influyen en la contracción y la deformación del material. Controlar estos parámetros de forma precisa ayuda a minimizar los efectos de la variación térmica y reduce la probabilidad de errores dimensionales. Utilizar un sistema de control de temperatura preciso y un ambiente controlado puede ser esencial, especialmente para materiales sensibles.

La velocidad de impresión es otro parámetro crítico. Una velocidad de impresión demasiado alta puede resultar en una soldadura incompleta o una mala adhesión entre capas, afectando la precisión dimensional. Una velocidad de impresión demasiado baja, por otro lado, puede aumentar el tiempo de impresión y el consumo de energía. Encontrar el equilibrio óptimo entre velocidad y calidad es crucial para la precisión.

Diseño para la Fabricación Aditiva (DfAM)

La aplicación de los principios de Diseño para la Fabricación Aditiva (DfAM) es fundamental para maximizar la precisión dimensional. DfAM se centra en adaptar el diseño de la pieza a las capacidades de la tecnología de impresión, en lugar de intentar imprimir piezas con geometrías que sean difíciles o imposibles de fabricar con métodos tradicionales. Incorporar características como soportes internos y canales de refrigeración optimizados puede mejorar la precisión y la calidad de la pieza.

La estructuración topológica es una técnica DfAM que permite generar geometrías complejas y optimizadas para la resistencia y la rigidez. Estas estructuras complejas pueden aprovechar al máximo las capacidades de la impresión 3D en metal, pero también pueden generar desafíos en términos de precisión dimensional. Una planificación cuidadosa del diseño y una simulación exhaustiva son cruciales para garantizar que la pieza se pueda imprimir con la precisión deseada.

Considerar la orientación de la pieza durante la impresión también es importante. La orientación puede afectar la precisión de las dimensiones perpendiculares a la superficie de impresión y la calidad de las superficies. Seleccionar la orientación óptima puede minimizar la necesidad de postprocesamiento y mejorar la precisión dimensional general.

En resumen

La impresión 3D en metal se ha consolidado como una tecnología prometedora con un enorme potencial en diversas industrias. Si bien ofrece la capacidad de crear piezas complejas y personalizadas, es fundamental comprender los factores que afectan la precisión dimensional para garantizar resultados óptimos. Desde la elección de la tecnología de impresión hasta las propiedades del material y los parámetros del proceso, cada elemento juega un papel importante en la calidad final de la pieza.

En definitiva, la investigación continua y el desarrollo de nuevas técnicas y materiales, junto con la aplicación rigurosa de los principios de DfAM, son esenciales para continuar mejorando la precisión y la fiabilidad de la impresión 3D en metal. A medida que la tecnología madura y la demanda de piezas personalizadas y complejas aumenta, la precisión dimensional será un factor cada vez más crucial para el éxito de la fabricación aditiva en metal.

Deja una respuesta

Relacionado