Qué atributos en los diseños 3D favorecen su resistencia al impacto

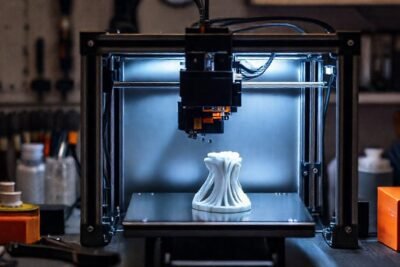

El diseño de piezas funcionales y duraderas, especialmente aquellas creadas mediante impresión 3D, requiere de una comprensión profunda de las fuerzas a las que estarán expuestas. No es suficiente con tener una forma atractiva; la integridad estructural es primordial, y esto se traduce en la capacidad de resistir impactos sin deformarse o fracturarse. La optimización de diseños 3D para la resistencia al impacto implica una combinación de factores, desde la selección del material hasta la geometría y los parámetros de impresión.

La creciente accesibilidad a la fabricación aditiva ha democratizado el proceso de creación, pero esta libertad conlleva la responsabilidad de diseñar piezas robustas y seguras. Un diseño deficiente puede resultar en fallos prematuros, poniendo en riesgo la funcionalidad del objeto y, en algunos casos, la seguridad del usuario. Dominar las técnicas para mejorar la resistencia al impacto es, por tanto, esencial para cualquier diseñador o ingeniero que trabaje con impresión 3D.

Geometría y Forma

La forma general de una pieza tiene un impacto significativo en su comportamiento ante un impacto. Las formas redondeadas y orgánicas son inherentemente más resistentes a los impactos que las formas angulares y agudas, ya que distribuyen la fuerza del impacto sobre una superficie más amplia, minimizando la concentración de tensiones. Evitar esquinas vivas y rebordes pronunciados es un principio fundamental en el diseño para la durabilidad.

El grosor de las paredes también juega un papel crucial. Aumentar el grosor de las paredes incrementa la sección transversal y, por ende, la capacidad de la pieza para absorber energía durante un impacto. Sin embargo, simplemente aumentar el grosor sin optimizar la forma puede resultar en un uso ineficiente del material y un aumento innecesario del peso.

Finalmente, la incorporación de nervios o costillas en el diseño puede reforzar áreas específicas que sean propensas a sufrir impactos. Estas estructuras actúan como soportes internos, distribuyendo la carga y previniendo la deformación. La correcta ubicación y orientación de estos elementos es clave para maximizar su efectividad.

Selección de Materiales

El material elegido es uno de los factores más determinantes en la resistencia al impacto de una pieza. Materiales como el policarbonato (PC) y el ABS son conocidos por su alta tenacidad y capacidad para absorber energía antes de fracturarse, siendo opciones populares para aplicaciones que requieren durabilidad. Sin embargo, cada material tiene sus limitaciones y debe ser seleccionado en función de los requisitos específicos de la aplicación.

Además del tipo de material, las propiedades específicas del lote de filamento o resina utilizado también pueden variar. La composición química, el peso molecular y la presencia de aditivos pueden influir en la tenacidad del material. Es importante utilizar materiales de calidad y verificar sus especificaciones técnicas antes de iniciar la impresión.

La post-impresión también puede afectar las propiedades mecánicas del material. Tratamientos térmicos, como el recocido, pueden reducir las tensiones internas y mejorar la resistencia al impacto de algunas piezas. La selección del material y su correcto procesado son, por tanto, pasos indispensables.

Orientación de la Impresión

La orientación de la pieza durante la impresión 3D afecta significativamente su resistencia mecánica, especialmente su resistencia al impacto. Las capas impresas son inherentemente más débiles que el material sólido, creando planos de anisotropía que pueden ser explotados o mitigados según la orientación. Orientar la pieza de manera que las fuerzas de impacto se dirijan perpendicularmente a las capas impresas reduce la probabilidad de delaminación.

Considerar la dirección de las fuerzas esperadas y alinear las capas en función de ellas puede mejorar la resistencia al impacto. En muchos casos, es preferible orientar la pieza de forma que las áreas críticas sean impresas con una mayor densidad de relleno y una menor altura de capa.

Sin embargo, esta optimización debe equilibrarse con otros factores, como la necesidad de minimizar el uso de soportes y la apariencia superficial deseada. La orientación de la impresión es un proceso de compromiso que requiere una cuidadosa consideración.

Relleno y Densidad

El patrón y la densidad del relleno interno de una pieza 3D tienen un impacto significativo en su resistencia a la compresión y al impacto. Un relleno sólido proporciona la máxima resistencia, pero también implica un mayor consumo de material y un tiempo de impresión más largo. Optar por patrones de relleno como el honeycomb o el gyroid, que ofrecen una buena relación entre resistencia y peso, puede ser una alternativa viable.

Aumentar la densidad del relleno incrementa la resistencia al impacto al proporcionar más material para absorber la energía del golpe. Sin embargo, el beneficio marginal disminuye a medida que la densidad se acerca al 100%. Encontrar el punto óptimo de densidad requiere de pruebas y simulaciones.

La ubicación del relleno también es importante. Concentrar el relleno en las áreas que son más propensas a sufrir impactos puede reforzar la estructura sin aumentar innecesariamente el peso total de la pieza. Un diseño de relleno inteligente puede marcar la diferencia.

Reducción de Tensiones Internas

Durante la impresión 3D, se generan tensiones internas en la pieza debido a la contracción del material al enfriarse. Estas tensiones, si no se controlan, pueden reducir la resistencia al impacto y aumentar la probabilidad de fracturas. El control de la temperatura de la cama caliente, la velocidad de impresión y la ventilación son factores clave para minimizar la contracción.

El recocido, un tratamiento térmico que implica calentar la pieza a una temperatura específica y luego enfriarla lentamente, puede aliviar las tensiones internas y mejorar la resistencia al impacto. Sin embargo, el recocido no es adecuado para todos los materiales y puede afectar las dimensiones de la pieza. La selección de parámetros de impresión y post-procesado adecuados es fundamental.

La calidad del filamento o resina también influye en la generación de tensiones internas. Materiales con una baja contracción térmica y una buena estabilidad dimensional son preferibles. La prevención de las tensiones internas es siempre más eficaz que su corrección.

Conclusión

Diseñar piezas 3D resistentes al impacto requiere un enfoque holístico que combine la selección adecuada de materiales, la optimización de la geometría, la correcta orientación de la impresión y el control de las tensiones internas. No existe una solución única para todos los casos; la elección de las mejores estrategias dependerá de los requisitos específicos de la aplicación.

La simulación por elementos finitos (FEA) es una herramienta valiosa para predecir el comportamiento de una pieza ante un impacto y optimizar su diseño. Recurrir a FEA permite identificar áreas de concentración de tensiones y realizar ajustes antes de la impresión, ahorrando tiempo y recursos. La investigación continua y la experimentación son clave para avanzar en el desarrollo de piezas 3D funcionales y duraderas.

Deja una respuesta

Relacionado