Qué aspectos de la topología deben revisarse antes de imprimir

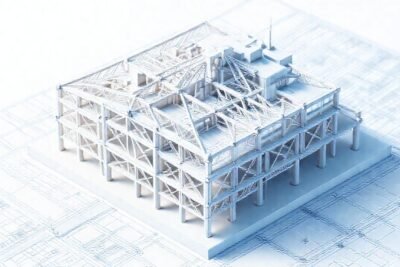

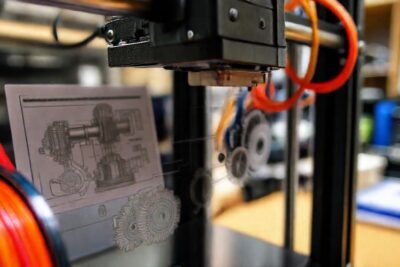

La impresión 3D se ha democratizado enormemente, permitiendo a individuos y empresas crear objetos físicos a partir de diseños digitales. Sin embargo, un diseño perfecto en software no siempre se traduce en una impresión exitosa. Una fase crucial en este proceso es la preparación del archivo, que va más allá de simplemente exportar el modelo.

Preparar un archivo para impresión 3D implica una revisión exhaustiva de la topología del modelo, garantizando que sea adecuado para el proceso de fabricación aditiva. Ignorar este paso puede resultar en errores de impresión, debilidad estructural del objeto final o incluso la imposibilidad de completar la impresión. Este artículo explorará los aspectos topológicos clave que deben revisarse antes de enviar un archivo a la impresora.

Mallas no Manifiestas (Non-Manifold)

Una malla no manifiesta, o non-manifold, es aquella que contiene bordes compartidos por más de dos caras, o bordes que no están conectados a ninguna cara. Estas imperfecciones son invisibles a simple vista en la mayoría de los visualizadores 3D, pero confunden a los cortadores (slicers) y pueden generar errores graves durante la impresión. Identificar estas áreas es fundamental.

La forma más efectiva de detectar una malla no manifiesta es utilizando herramientas de análisis de mallas especializadas integradas en software de modelado 3D o programas dedicados como Netfabb Basic. Estas herramientas resaltan las áreas problemáticas, permitiendo al usuario realizar las correcciones necesarias. Ignorar estos problemas puede resultar en agujeros en la impresión o incluso en la falta de adherencia a la plataforma.

La solución para una malla no manifiesta suele implicar la eliminación de caras duplicadas, la conexión de bordes abiertos o la reconstrucción de la topología en la zona afectada. Aunque a veces puede ser un proceso tedioso, es esencial para garantizar una impresión exitosa y un objeto final de calidad.

Geometrías Intersecadas

Las intersecciones geométricas, donde diferentes partes de la malla se penetran entre sí, presentan un desafío significativo para la impresión 3D. El cortador puede no saber cómo interpretar estas áreas, dando lugar a errores o a la creación de geometrías inesperadas. Detectar estas intersecciones requiere un análisis cuidadoso del modelo.

Existen herramientas de detección de intersecciones muy útiles en la mayoría de los programas de modelado 3D. Estas herramientas identifican las zonas de intersección, lo que permite al usuario resolver el problema mediante la separación de las geometrías o la modificación del modelo para evitar la penetración. La complejidad de la solución dependerá de la naturaleza de la intersección.

La resolución de geometrías intersecadas implica a menudo modificar la forma del objeto, añadir un pequeño espacio entre las partes involucradas o dividir el modelo en piezas separadas que se puedan ensamblar posteriormente. Es importante considerar la funcionalidad del objeto al realizar estas modificaciones.

Normales Invertidas

Las normales son vectores perpendiculares a las caras de la malla que indican la dirección hacia la que "apuntan" estas caras. Si una normal apunta hacia la dirección incorrecta, se considera una normal invertida. Las normales invertidas confunden al cortador, ya que definen el interior y el exterior del modelo, lo que puede provocar errores en la orientación de la impresión.

Detectar normales invertidas puede ser un desafío visual, pero la mayoría de los programas de modelado 3D ofrecen herramientas para visualizarlas y corregirlas. Estas herramientas suelen resaltar las caras con normales invertidas, permitiendo al usuario invertirlas manualmente o utilizar una función automática para corregir todas las normales del modelo.

Corregir las normales invertidas es un paso rápido y crucial. Una vez corregidas, el cortador puede interpretar correctamente la geometría del modelo y generar una trayectoria de impresión precisa.

Resolución de la Malla (Densidad de Polígonos)

La resolución de la malla, o la densidad de polígonos, afecta directamente a la calidad de la impresión final y al tiempo de procesamiento. Una malla con demasiados polígonos puede ser difícil de manejar para el software y la impresora, mientras que una malla con muy pocos polígonos puede resultar en una superficie irregular y sin detalles.

Encontrar el equilibrio adecuado en la resolución de la malla requiere considerar el tamaño del objeto, la complejidad de la geometría y las capacidades de la impresora. Las herramientas de reducción de polígonos, disponibles en la mayoría de los programas de modelado 3D, permiten simplificar la malla sin perder detalles importantes.

Es importante recordar que la resolución óptima de la malla dependerá de cada proyecto. Experimentar con diferentes niveles de densidad y evaluar los resultados en el cortador es una buena práctica para optimizar el proceso de impresión.

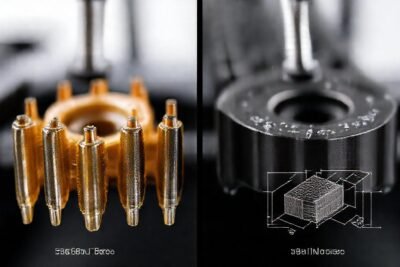

Espesor de Pared y Características Pequeñas

El espesor de las paredes del modelo y la presencia de características muy pequeñas son factores críticos que pueden afectar la imprimibilidad. Las paredes demasiado delgadas pueden ser incapaces de soportar su propio peso o la tensión durante la impresión, mientras que las características pequeñas pueden ser demasiado frágiles o incluso imposibles de reproducir con la resolución de la impresora.

Verificar el espesor de las paredes y el tamaño de las características pequeñas es fundamental antes de la impresión. Utilizar herramientas de análisis de espesor en el software de modelado 3D puede ayudar a identificar áreas problemáticas. Si el espesor de una pared es insuficiente, se debe aumentar utilizando herramientas de extrusión o modificación de la geometría.

En el caso de características pequeñas, se puede simplificar el diseño o aumentar su tamaño para garantizar su imprimibilidad. A veces es necesario sacrificar ciertos detalles para obtener un objeto final robusto y funcional.

Conclusión

La preparación de un archivo para impresión 3D es un proceso esencial que a menudo se subestima. Revisar cuidadosamente la topología del modelo, prestando atención a aspectos como las mallas no manifiestas, las geometrías intersecadas, las normales invertidas, la resolución de la malla y el espesor de las paredes, puede marcar la diferencia entre una impresión exitosa y un fracaso.

Invertir tiempo en la preparación del archivo no solo ahorra materiales y tiempo de impresión, sino que también garantiza la calidad, la resistencia y la funcionalidad del objeto final. Un modelo bien preparado no solo imprime, sino que prospera en el mundo físico, cumpliendo su propósito y reflejando la precisión del diseño original.

Deja una respuesta

Relacionado