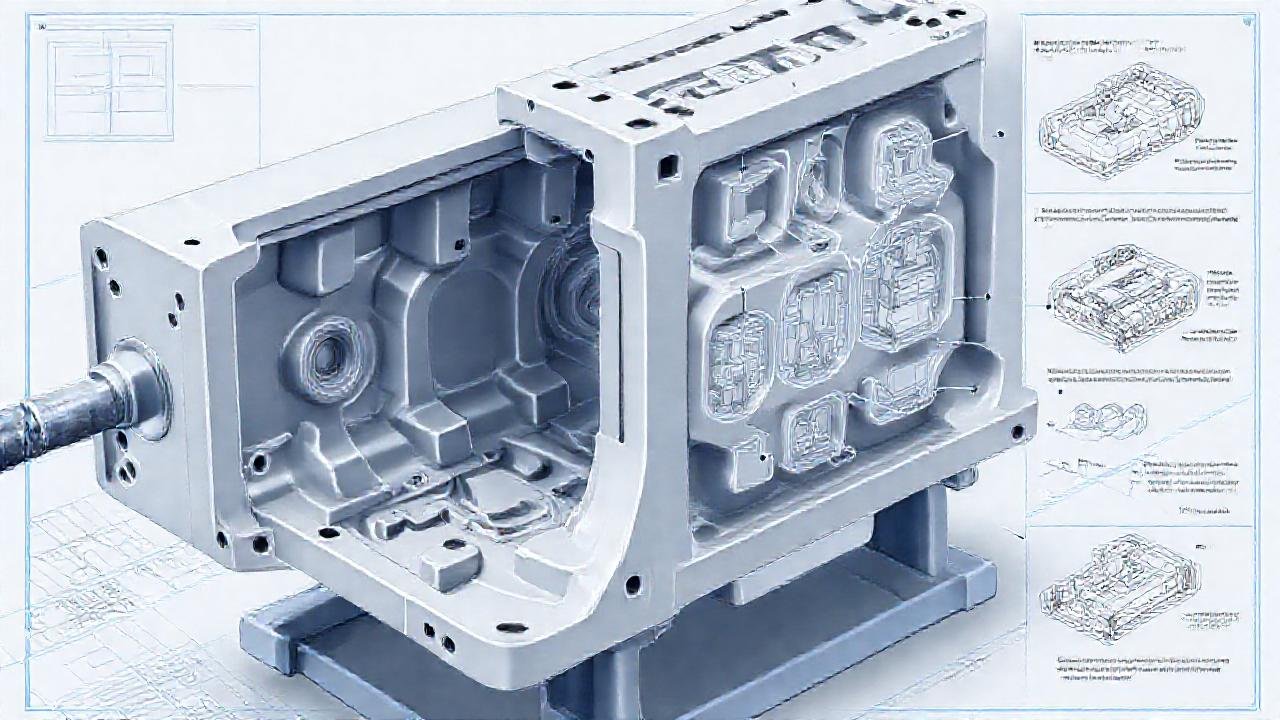

Cómo utilizar soportes específicos para moldes con geometrías complicadas

La impresión 3D ha revolucionado la creación de moldes, permitiendo la fabricación de geometrías complejas con una eficiencia sin precedentes. Sin embargo, la impresión de moldes con diseños intrincados a menudo requiere el uso de estructuras de soporte que puedan ser posteriormente eliminadas. La clave está en escoger los soportes adecuados para garantizar tanto la viabilidad de la impresión como la facilidad de post-procesamiento.

La elección del tipo de soporte no es trivial; influye directamente en la calidad de la superficie, el consumo de material y el tiempo requerido para la remoción. Este artículo se centra en estrategias para seleccionar y utilizar soportes específicos diseñados para afrontar las demandas de moldes con geometrías complicadas, maximizando el éxito de la impresión y minimizando los esfuerzos de acabado.

Selección del Material del Soporte

El material del soporte debe ser, ante todo, compatible con el material del propio molde. A menudo, se utiliza el mismo filamento, aunque existen materiales de soporte dedicados que ofrecen una solubilidad controlada. Esto permite la eliminación mediante disolución en un solvente, evitando daños potenciales en el molde.

Considerar la temperatura de transición vítrea (Tg) tanto del molde como del soporte es crucial. Un soporte con una Tg significativamente más alta que el molde podría ser difícil de remover, mientras que uno con una Tg más baja podría deformarse durante el proceso de impresión. En algunas aplicaciones, se utilizan materiales de soporte con una adherencia diferente, facilitando la separación.

La densidad del material del soporte también es importante. Un material más denso proporcionará mayor estabilidad durante la impresión, pero también será más difícil de remover. Encontrar el equilibrio adecuado entre resistencia y facilidad de eliminación es fundamental.

Optimización de la Geometría del Soporte

La geometría de los soportes debe adaptarse a las características específicas del molde. Soporte de líneas, árboles o incluso estructuras reticulares pueden ser utilizados, dependiendo de la orientación del molde y de las zonas que requieran mayor soporte. Evitar el contacto directo con las superficies críticas del molde minimiza la necesidad de lijado posterior.

El diseño del soporte debe tener en cuenta la facilidad de remoción. Estructuras con ángulos suaves y conexiones delgadas tienden a desprenderse más fácilmente que aquellas con ángulos agudos y conexiones robustas. Software de slicing avanzado permite ajustar la geometría del soporte con gran precisión.

Es crucial evitar soportes excesivamente grandes, ya que estos pueden generar tensiones internas en el molde durante la impresión y la solidificación, llevando a deformaciones o incluso fallos. Una optimización cuidadosa de la geometría puede reducir el uso de material y mejorar la calidad general del molde.

Configuración de los Parámetros de Impresión

La configuración de los parámetros de impresión, como la densidad del relleno del soporte, la velocidad de impresión y la temperatura, influye directamente en su eficacia. Una mayor densidad del relleno proporciona mayor estabilidad pero también incrementa el tiempo de impresión y el consumo de material.

Es fundamental ajustar la temperatura de impresión para asegurar una buena adherencia entre el soporte y el molde. La adherencia excesiva puede dificultar la remoción, mientras que una adherencia insuficiente puede provocar que el soporte se desprenda durante la impresión, comprometiendo la integridad del molde.

La velocidad de impresión debe ser lo suficientemente lenta para garantizar que el soporte se deposite correctamente y se adhiera al molde. Una velocidad excesiva puede generar errores en la impresión y debilitar la estructura del soporte.

Uso de Interfaces de Soporte

Las interfaces de soporte son capas delgadas y separadoras que se imprimen entre el molde y el soporte principal. Su función es facilitar la separación al crear una zona de menor adherencia. Utilizar diferentes materiales para la interfaz y el soporte principal puede mejorar aún más la separación.

La altura de la interfaz de soporte es un parámetro importante a considerar. Una altura excesiva puede generar un escalón visible en la superficie del molde que requerirá post-procesamiento, mientras que una altura insuficiente puede no proporcionar una separación efectiva.

Ajustar la temperatura de la interfaz de soporte también es crucial. Una temperatura ligeramente diferente a la del molde y el soporte principal puede optimizar la adherencia y facilitar la remoción.

Soporte Soluble y su Aplicación

Los materiales de soporte solubles, como el PVA, ofrecen una solución particularmente atractiva para moldes con geometrías complejas. Permiten la creación de estructuras de soporte intrincadas que pueden ser disueltas selectivamente en agua, sin dañar el molde.

La solubilidad del material de soporte en el solvente elegido debe ser cuidadosamente verificada. La temperatura, la agitación y el tiempo de inmersión son factores que afectan la velocidad y la eficacia de la disolución. Un control preciso de estos parámetros es esencial para evitar la degradación del molde.

Sin embargo, el uso de soporte soluble requiere una impresora con la capacidad de manejar múltiples extrusores o materiales. Además, es necesario implementar un proceso de secado adecuado para eliminar cualquier residuo de solvente antes de utilizar el molde.

Conclusión

La correcta selección y aplicación de soportes específicos son esenciales para la impresión 3D de moldes con geometrías complicadas. Comprender las propiedades de los materiales, optimizar la geometría del soporte y ajustar los parámetros de impresión son aspectos cruciales que deben abordarse para garantizar un resultado exitoso. La clave está en un enfoque sistemático y en la experimentación para determinar la solución más adecuada para cada caso específico.

Las tecnologías de soporte soluble representan un avance significativo en este campo, ofreciendo una mayor flexibilidad en el diseño y facilitando la remoción de estructuras complejas. A medida que la impresión 3D continúa evolucionando, es probable que veamos el desarrollo de nuevos materiales y técnicas de soporte que permitan la fabricación de moldes aún más sofisticados y eficientes.

Deja una respuesta

Relacionado