Cómo solucionar problemas con soportes que no se adhieren bien

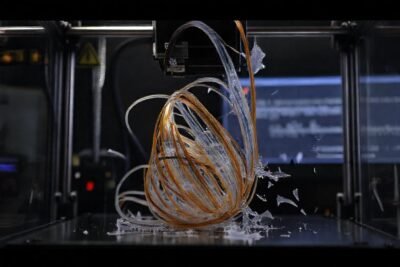

La impresión 3D, aunque revolucionaria, a menudo presenta desafíos, y una de las frustraciones más comunes es la adhesión deficiente de los soportes. Los soportes son estructuras temporales que se imprimen junto con el modelo para sostener voladizos y geometrías complejas, permitiendo que la impresión se complete con éxito. Una mala adherencia de los soportes puede resultar en impresiones fallidas, piezas deformadas o la necesidad de realizar retrabajos significativos, lo que aumenta el tiempo y el costo del proceso.

El éxito de una impresión 3D depende en gran medida de una correcta configuración de los soportes, incluyendo el tipo de soporte, el patrón, la densidad y la adhesión a la pieza principal. No comprender estos factores puede llevar a problemas de separación durante la impresión, afectando la calidad final del objeto. Afortunadamente, la mayoría de estos problemas son solucionables mediante ajustes en el software de corte y la optimización de los parámetros de impresión.

Tipos de Soportes y su Adhesión

La elección del tipo de soporte influye directamente en su adherencia. Los soportes lineales son los más comunes y sencillos, pero pueden tener una superficie de contacto limitada, lo que reduce la estabilidad. Los soportes en árbol, por otro lado, ofrecen una mayor superficie de contacto y suelen ser más eficientes en el uso del material, pero requieren una buena estrategia de conexión para evitar separaciones abruptas. Experimentar con diferentes tipos de soportes es crucial.

Es importante considerar el material que se está utilizando. Algunos materiales, como el PLA, se adhieren fácilmente a sí mismos y a otros soportes, mientras que otros, como el ABS o el PETG, pueden necesitar un soporte más robusto y una adherencia mayor para evitar el desprendimiento. La temperatura de la cama de impresión y la temperatura de la boquilla también afectan la adherencia.

Finalmente, la orientación del modelo tiene un impacto significativo en la elección y adherencia de los soportes. Orientar el modelo de manera que se minimicen los voladizos reduce la necesidad de soportes y simplifica su adherencia. En algunos casos, un ligero cambio en la orientación puede ser suficiente para eliminar la necesidad de soportes por completo.

Densidad y Patrón de los Soportes

La densidad de los soportes se refiere a la cantidad de material utilizado en su construcción. Una densidad baja puede resultar en soportes débiles que se rompen fácilmente, mientras que una densidad alta puede dificultar su eliminación y aumentar el consumo de material. Encontrar el equilibrio adecuado es fundamental.

El patrón de los soportes, como la rejilla, el zig-zag o la línea, también afecta la adherencia y la facilidad de eliminación. Un patrón de rejilla ofrece una buena combinación de resistencia y flexibilidad, mientras que un patrón de zig-zag puede ser más fácil de romper durante la separación. La elección del patrón debe basarse en las necesidades específicas del modelo.

Es recomendable utilizar un suavizado de los bordes de los soportes. Esto reduce la posibilidad de que la boquilla choque con el soporte durante la impresión de la capa superior, garantizando una mejor adherencia y una superficie más limpia. Este ajuste se encuentra comúnmente en los programas de corte (slicers).

Temperatura de la Cama y Adhesión Inicial

La temperatura de la cama de impresión es un factor crucial para la adherencia inicial tanto de la pieza como de los soportes. Una temperatura incorrecta puede resultar en deformaciones o desprendimiento, especialmente en materiales susceptibles a la contracción. Es esencial calibrar la temperatura de la cama de acuerdo con las recomendaciones del fabricante del filamento.

Utilizar una superficie de impresión adherente, como una cama de vidrio con laca, una lámina PEI o cinta Kapton, puede mejorar significativamente la adhesión tanto del modelo como de los soportes. Estas superficies facilitan la adherencia del filamento durante las primeras capas, proporcionando una base estable para la impresión.

Adicionalmente, aplicar una fina capa de adhesivo, como una barra de pegamento o un spray adhesivo específico para impresión 3D, puede aumentar la adherencia inicial y prevenir el desprendimiento, especialmente en modelos con geometrías complejas o con bordes finos.

Ajustes en el Slicer y Interfaces de Soporte

Los programas de corte (slicers) ofrecen una variedad de ajustes que pueden mejorar significativamente la adherencia de los soportes. Modificar parámetros como el "support interface layer" (capa de interfaz de soporte) puede crear una zona de transición más suave entre el soporte y el modelo, mejorando la compatibilidad entre ambos.

Ajustar el "support z distance" (distancia Z del soporte) es crucial. Si la distancia es demasiado grande, los soportes no se adherirán correctamente. Si es demasiado pequeña, puede ser difícil eliminarlos sin dañar el modelo. Configurar un valor óptimo, generalmente entre 0.1 y 0.3 mm, suele ser la mejor solución.

Experimentar con la configuración de la "support overhang angle" (ángulo de voladizo del soporte) permite ajustar la geometría de los soportes para que se adapten mejor a los voladizos del modelo, aumentando su estabilidad y reduciendo la probabilidad de colapso. Un ángulo bien ajustado optimiza el uso del material y facilita la eliminación.

Conclusión

La clave para solucionar problemas de adhesión de soportes radica en la comprensión de los factores que influyen en su comportamiento. Experimentar con diferentes tipos de soportes, densidades, patrones y ajustes del slicer es esencial para encontrar la configuración óptima para cada modelo y material. No existe una solución única, y cada impresión puede requerir un enfoque personalizado.

Recuerda que una correcta adherencia de los soportes no solo garantiza el éxito de la impresión, sino que también mejora la eficiencia del proceso, reduce el desperdicio de material y el tiempo de post-procesado. La inversión de tiempo en la optimización de los soportes se traduce en resultados de mayor calidad y una experiencia de impresión más satisfactoria.

Deja una respuesta

Relacionado