Cómo se puede reforzar la superficie tras el acabado en 3D

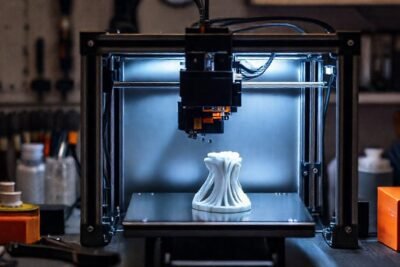

La impresión 3D ha revolucionado la fabricación, permitiendo la creación de geometrías complejas y personalizadas con una facilidad sin precedentes. Sin embargo, las piezas impresas en 3D, particularmente aquellas fabricadas con tecnologías como FDM o SLA, a menudo requieren un postprocesado para alcanzar las propiedades superficiales y mecánicas deseadas, superando las limitaciones inherentes al proceso de impresión.

El postprocesado no se limita a la estética; es un paso crucial para mejorar la funcionalidad y durabilidad de las piezas. Reforzar la superficie después del acabado es fundamental para sellar porosidades, aumentar la resistencia al desgaste, mejorar la resistencia química y, en general, asegurar que la pieza cumpla con los requisitos de la aplicación específica. Existe una amplia gama de técnicas disponibles, cada una con sus propias ventajas y desventajas en términos de costo, tiempo y resultados.

Lijado y Pulido

El lijado es un proceso fundamental para mejorar la rugosidad superficial de las piezas impresas en 3D. Se realiza progresivamente, comenzando con granos más gruesos para eliminar capas y marcas visibles, y finalizando con granos muy finos para obtener una superficie lisa al tacto. Este paso prepara la pieza para tratamientos posteriores, mejorando la adhesión de recubrimientos.

El pulido va un paso más allá del lijado, utilizando abrasivos finos y pastas pulidoras para lograr un acabado brillante y reflectante. Se puede realizar manualmente o con herramientas especializadas, como pulidoras rotativas. El pulido no solo mejora la apariencia estética, sino que también reduce la fricción y el desgaste de la superficie.

La selección correcta del abrasivo y la técnica de lijado/pulido son cruciales. Un error común es aplicar demasiada presión o utilizar granos inapropiados, lo que puede provocar rayones o deformaciones en la pieza. La paciencia y la precisión son clave para obtener resultados óptimos.

Recubrimientos Epoxi

Los recubrimientos epoxi ofrecen una excelente solución para reforzar y proteger las superficies impresas en 3D. Estos polímeros termoestables proporcionan una capa dura y resistente a productos químicos, abrasión y corrosión. Además, pueden rellenar pequeñas imperfecciones y porosidades en la superficie.

La aplicación de un recubrimiento epoxi implica la mezcla de resina y endurecedor, seguida de una aplicación uniforme sobre la pieza. La técnica de aplicación puede variar, incluyendo brocha, rodillo, pulverización o incluso inmersión, dependiendo del tamaño y la complejidad de la pieza. Es crucial seguir las instrucciones del fabricante para asegurar una correcta curación del epoxi.

La selección del epoxi adecuado es vital, considerando factores como la viscosidad, el tiempo de curado, la resistencia química y la temperatura de servicio. Los epoxis reforzados con fibras de vidrio o carbono pueden proporcionar aún mayor resistencia estructural a la pieza.

Impregnación con Cianocrilato (Super Glue)

La impregnación con cianocrilato, conocido comúnmente como "super glue", es una técnica rápida y efectiva para fortalecer piezas impresas en 3D, especialmente aquellas con una estructura porosa. El cianocrilato penetra en los poros y fisuras, uniendo las capas y aumentando la densidad del material.

La aplicación se realiza generalmente en múltiples capas delgadas, permitiendo que cada capa se cure antes de aplicar la siguiente. Se pueden utilizar diferentes viscosidades de cianocrilato dependiendo del tamaño y la porosidad de la pieza; los cianocrilatos de baja viscosidad penetran más fácilmente en espacios estrechos. Es importante trabajar en un área bien ventilada, ya que los vapores del cianocrilato son irritantes.

Esta técnica es particularmente útil para piezas impresas en 3D con filamentos como el Nylon o el PLA, que suelen ser más susceptibles a la absorción de humedad y a la degradación con el tiempo. La impregnación con cianocrilato ayuda a impermeabilizar la pieza y a prolongar su vida útil.

Metalización y Galvanoplastia

La metalización, incluyendo la galvanoplastia, es un proceso más avanzado que permite depositar una capa metálica sobre la superficie de la pieza impresa en 3D. Este proceso aumenta significativamente la conductividad, la resistencia al desgaste y la resistencia mecánica de la pieza. Es ideal para aplicaciones que requieren propiedades metálicas.

La galvanoplastia implica la deposición electroquímica de un metal sobre la superficie de la pieza, después de haber sido preparada con una capa conductora. La elección del metal a depositar depende de las propiedades deseadas; cobre, níquel, cromo y oro son opciones comunes. El proceso requiere un control preciso de las condiciones electroquímicas para asegurar una capa uniforme y adherente.

Este proceso es ideal para aplicaciones en electrónica, donde se necesita alta conductividad, o en ingeniería mecánica, donde se busca una alta resistencia a la abrasión y al impacto. Sin embargo, es un proceso más costoso y complejo que las técnicas de postprocesado más simples.

Aplicación de Recubrimientos Cerámicos

Los recubrimientos cerámicos ofrecen una excelente protección contra altas temperaturas, corrosión y desgaste. Son especialmente útiles para piezas que operan en entornos agresivos o que están expuestas a condiciones extremas. La dureza y la resistencia a la abrasión de los materiales cerámicos son superiores a muchos metales.

La aplicación de un recubrimiento cerámico puede realizarse mediante diversas técnicas, como la pulverización térmica, la deposición química de vapor (CVD) o la pulverización catódica. Cada técnica tiene sus propias ventajas y desventajas en términos de costo, tiempo y calidad del recubrimiento. La adherencia del recubrimiento es crucial para su eficacia, y requiere una preparación adecuada de la superficie.

Estos recubrimientos son populares en la industria aeroespacial, automotriz y de fabricación para proteger componentes críticos contra el desgaste y la oxidación. Además, algunos recubrimientos cerámicos pueden mejorar las propiedades térmicas de la pieza, como la reflectividad o la conductividad.

Conclusión

El postprocesado de piezas impresas en 3D es esencial para transformar prototipos rápidos en productos funcionales y duraderos. No se trata solo de mejorar la estética; el refuerzo de la superficie es crucial para optimizar las propiedades mecánicas, químicas y térmicas de la pieza, asegurando su rendimiento en la aplicación deseada. La elección del método de postprocesado adecuado depende de las características de la pieza, los requisitos de la aplicación y el presupuesto disponible.

En definitiva, invertir tiempo y recursos en un postprocesado eficaz puede marcar la diferencia entre una pieza impresa en 3D que solo sirve para fines de visualización y una que puede soportar las demandas de un entorno real. Explorar las diversas opciones de postprocesado disponibles y comprender sus limitaciones y beneficios es fundamental para obtener resultados óptimos y aprovechar al máximo el potencial de la impresión 3D.

Deja una respuesta

Relacionado