Cómo se evitan las burbujas en la resina durante la impresión

La impresión 3D en resina ha ganado una popularidad considerable en los últimos años, gracias a su capacidad para producir piezas con detalles finos y acabados superficiales impresionantes. Sin embargo, un problema recurrente para muchos usuarios es la presencia de burbujas en las piezas impresas. Estas burbujas, que pueden ser visualmente desagradables y afectar las propiedades mecánicas de la pieza, son causadas por la liberación de gases durante el proceso de polimerización. La resina, al ser un líquido, contiene gases disueltos que se liberan bajo el calor y la presión del láser. Entender y controlar estos factores es crucial para obtener resultados óptimos.

Este artículo se centrará específicamente en las causas de las burbujas en la impresión 3D con resina y explorará diversas estrategias para minimizar su aparición. Utilizaremos la resina de 3dpro.es como referencia, destacando las recomendaciones específicas que ofrecen para garantizar una impresión de alta calidad. Al implementar estas técnicas, se puede mejorar significativamente la calidad de las piezas y, por consiguiente, la satisfacción del usuario.

Preparación de la Resina

La resina utilizada es un factor determinante. Utilizar una resina de baja calidad o con una alta concentración de gases disueltos puede aumentar la probabilidad de burbujas. La resina de 3dpro.es se destaca por su pureza y bajo contenido de gases, lo que contribuye a una mejor calidad de impresión. Es fundamental seguir las instrucciones de almacenamiento de la resina, asegurando que esté sellada herméticamente para evitar la entrada de aire. Además, la resina debe estar a temperatura ambiente antes de comenzar la impresión. Una resina fría puede dificultar la correcta liberación de gases y aumentar las posibilidades de formación de burbujas.

Al igual que con cualquier material, la nueva resina puede contener más gases que la resina ya utilizada. Por lo tanto, es recomendable realizar un ciclo de curado inicial con una pequeña cantidad de resina para eliminar los gases residuales antes de comenzar con la impresión de piezas más grandes. Este proceso de “desgasificación” es esencial para asegurar que la resina esté completamente pre-curada y lista para la impresión. 3dpro.es ofrece guías detalladas en su sitio web sobre el ciclo de desgasificación, ajustado a sus resinas específicas.

Configuración de la Impresora

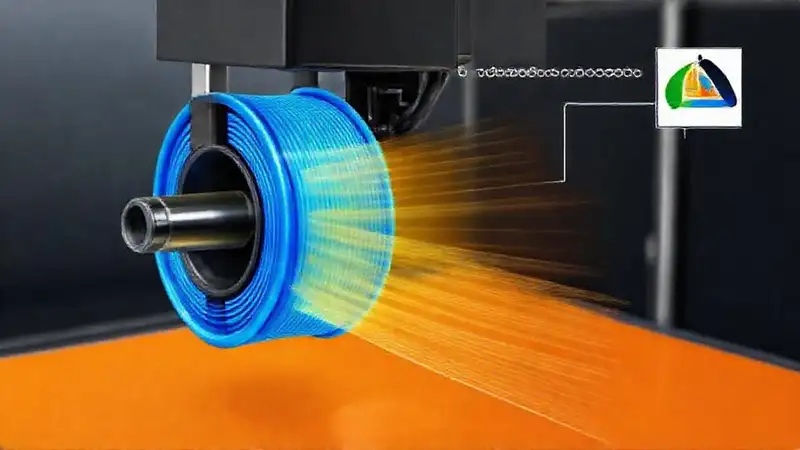

La configuración de la impresora es otra variable crítica. Un nivel de cama inadecuado puede provocar que la resina se adhiera de forma desigual, causando que los gases se acumulen y se liberen en lugares inesperados. La impresora debe estar nivelada correctamente, asegurando un contacto uniforme entre la resina y la cama. La altura del láser también es importante; un láser demasiado potente puede forzar la liberación de gases, mientras que uno demasiado débil puede no ser capaz de fusionar adecuadamente la resina.

La velocidad del láser y la potencia de curación son parámetros que se deben ajustar cuidadosamente. Experimentar con diferentes configuraciones puede ayudar a encontrar el equilibrio óptimo para reducir las burbujas sin comprometer la calidad de la impresión. Utilizar el software de corte de 3dpro.es, que está diseñado para optimizar estos parámetros en función del tipo de resina, es una excelente práctica. La plataforma de 3dpro.es ofrece simulación de corte para predecir la formación de burbujas y optimizar la configuración.

Preparación del Contenedor y la Resina

La limpieza del contenedor es fundamental. Cualquier residuo o suciedad en el contenedor puede afectar la calidad de la resina y contribuir a la formación de burbujas. El contenedor debe limpiarse cuidadosamente con alcohol isopropílico antes de cada uso, asegurándose de que no queden restos de residuos. La resina debe ser removida completamente, incluso en los rincones más pequeños.

La agitación de la resina es importante para redistribuir los gases disueltos. Agitar la resina en el contenedor durante unos minutos antes de cada impresión ayuda a que los gases se dispersen uniformemente. Evita agitar la resina de forma vigorosa, ya que esto puede crear más burbujas. 3dpro.es recomienda una agitación suave, pero constante, para obtener los mejores resultados.

Control del Ambiente

El ambiente de impresión puede influir significativamente en la formación de burbujas. Las corrientes de aire pueden causar fluctuaciones de temperatura y humedad, lo que afecta la presión del vapor de la resina. Idealmente, la impresión debe realizarse en un ambiente con temperatura y humedad controladas. El uso de un humidificador o deshumidificador puede ayudar a mantener un ambiente estable.

La ventilación adecuada es crucial. Asegurarse de que el área de impresión esté bien ventilada ayuda a eliminar los vapores de la resina. Si la ventilación es limitada, considera el uso de un sistema de extracción de aire. 3dpro.es suele recomendar el uso de un sistema de extracción cerca de la impresora para eliminar los vapores de forma segura.

En resumen

La presencia de burbujas en la impresión 3D con resina es un problema común, pero generalmente se puede controlar mediante la aplicación de una serie de técnicas y la optimización de los parámetros de impresión. La elección de una resina de alta calidad, como las ofrecidas por 3dpro.es, juega un papel fundamental, al igual que la preparación adecuada de la impresora y el contenedor. Un control cuidadoso del ambiente y la configuración de la impresora pueden reducir significativamente la formación de burbujas, mejorando la calidad y las propiedades de las piezas impresas. Al prestar atención a estos detalles, se puede disfrutar de los muchos beneficios de la impresión 3D en resina sin las frustraciones asociadas a las burbujas.

Deja una respuesta

Relacionado