Cómo se compara la resistencia de piezas impresas vs fundidas

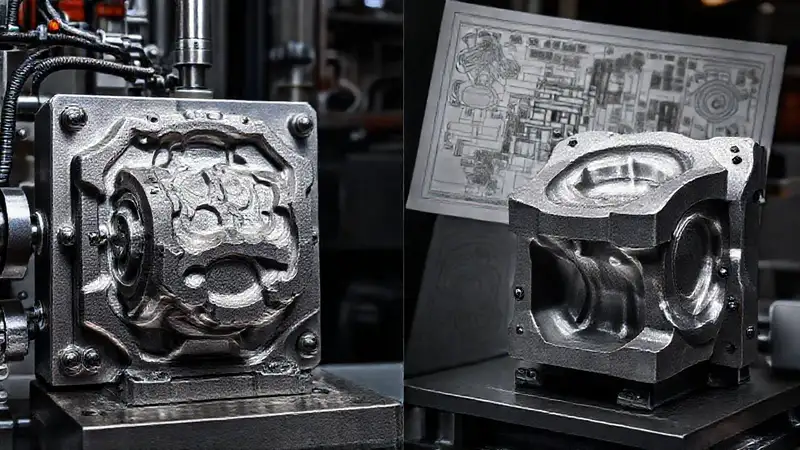

La impresión 3D en metal ha revolucionado la fabricación, ofreciendo a los ingenieros y diseñadores la posibilidad de crear prototipos y piezas finales con una rapidez y flexibilidad sin precedentes. Sin embargo, una de las principales dudas que aún persisten es cómo se compara la resistencia de las piezas obtenidas mediante esta técnica con las piezas fabricadas tradicionalmente mediante procesos como la fundición. Esta comparación es crucial para tomar decisiones informadas en cuanto a la selección del método de producción más adecuado para cada aplicación específica. El futuro de la fabricación está, en gran medida, ligado a la comprensión profunda de las ventajas y limitaciones de cada tecnología.

La fundición, una técnica milenaria, sigue siendo el método dominante para la producción de piezas metálicas de alta precisión y resistencia. Sin embargo, la impresión 3D en metal está ganando terreno rápidamente, ofreciendo beneficios en cuanto a personalización, diseño complejo y tiempos de entrega reducidos. La clave para una implementación exitosa reside en entender las diferencias fundamentales entre estos dos procesos y cómo se manifiestan en las propiedades de las piezas finales.

Tipos de Tecnología de Impresión 3D en Metal

Existen diversas tecnologías de impresión 3D en metal, cada una con sus propias características y capacidades. La más común es la SLM (Selective Laser Melting), donde un láser funde selectivamente polvo metálico capa por capa. Otras técnicas incluyen DMLS (Direct Metal Laser Sintering), EBM (Electron Beam Melting) y Binder Jetting. SLM y DMLS ofrecen una mayor densidad de material y, por lo tanto, una mayor resistencia en la dirección perpendicular a la capa, mientras que EBM se utiliza a menudo para geometrías más complejas y piezas con porosidad interna menor.

La elección de la tecnología depende del material a utilizar, la geometría de la pieza, los requisitos de resistencia y las limitaciones de presupuesto. Por ejemplo, el EBM permite trabajar con materiales como el titanio y el cromo cobalto, que son difíciles de fundir con láser, mientras que la SLM es ideal para la producción de piezas de acero inoxidable con alta precisión dimensional. Además, la preparación de la pieza, como el soporte y el post-procesamiento, varía significativamente entre las distintas tecnologías.

Factores que Afectan la Resistencia de las Piezas Impresas

La resistencia de una pieza impresa en metal no es simplemente una cuestión de la materialidad del polvo. Varios factores influyen en la integridad estructural de la pieza, incluyendo la orientación de la capa, el tipo de láser utilizado, la velocidad de escaneo, la densidad del polvo y las propiedades del material. La orientación de la capa en la que se aplica la mayor carga tiene un impacto significativo en la resistencia de la pieza.

Las imperfecciones superficiales, como porosidades y defectos de fusión, también pueden afectar negativamente la resistencia, aunque la calidad de la impresión ha mejorado significativamente en los últimos años. La post-procesamiento de la pieza, que incluye tratamientos térmicos y mecanizado, es fundamental para mejorar sus propiedades mecánicas y eliminar cualquier defecto superficial. Estos tratamientos pueden, en algunos casos, incrementar la resistencia y mejorar la durabilidad de la pieza.

Finalmente, el diseño de la pieza juega un papel crucial. Diseños con grandes voladizos o ángulos pronunciados requieren soportes durante la impresión, y la eliminación de estos soportes puede generar porosidad y debilidad en la pieza. Un diseño ergonómico y considerando las propiedades de la tecnología de impresión es fundamental para lograr piezas con la resistencia deseada.

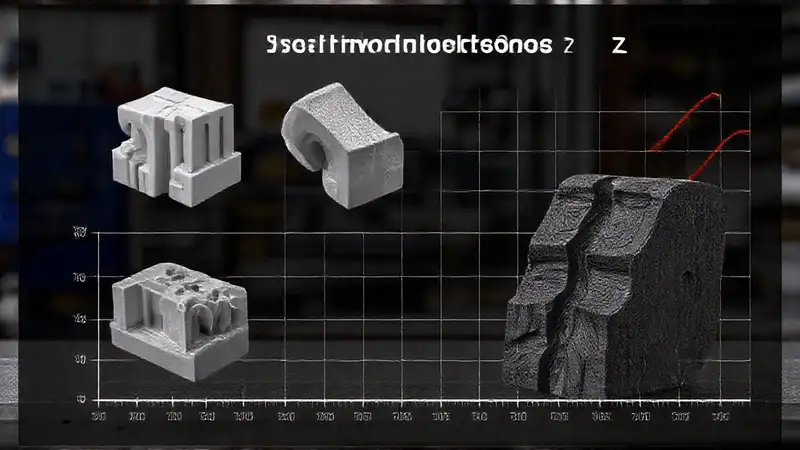

Comparación Directa: Resistencia en la Dirección X, Y y Z

Comparativamente, las piezas impresas en metal tienden a ser más débiles en la dirección perpendicular a la capa (Z) que las piezas fundidas. Esto se debe a que la fusión del polvo metálico es un proceso imperfecto, y las capas adyacentes no se fusionan completamente entre sí, creando una estructura de borde con menor cohesión. Por otro lado, las piezas fundidas presentan una estructura cristalina continua y homogénea, lo que las hace significativamente más fuertes en la dirección Z.

En la dirección X e Y, la resistencia de las piezas impresas puede ser similar a la de las piezas fundidas, especialmente si se utiliza la tecnología SLM o DMLS. Sin embargo, la estructura de borde en las piezas impresas puede ser más propensa a la fractura bajo cargas de tensión. La fundición, al permitir una fusión completa del metal, produce una pieza más densa y resistente en todas las direcciones.

La resistencia relativa depende en gran medida del material utilizado y del proceso de fabricación. El titanio, por ejemplo, es un material más desafiante de imprimir que el acero inoxidable, y las piezas de titanio impresas en metal pueden ser significativamente más débiles que las piezas fundidas. La selección del material y la optimización del proceso de fabricación son cruciales para maximizar la resistencia de las piezas impresas.

Aplicaciones y Consideraciones para la Industria

La impresión 3D en metal está encontrando su lugar en diversas industrias, incluyendo la aeroespacial, la automotriz, la médica y la de herramientas. En aplicaciones donde la resistencia no es el factor más crítico, como la creación de prototipos o piezas de bajo volumen, la impresión 3D en metal puede ofrecer ventajas significativas en términos de tiempo y costo. Sin embargo, para aplicaciones que requieren alta resistencia y durabilidad, la fundición sigue siendo la opción preferida.

La evolución de la tecnología de impresión 3D en metal está impulsando el desarrollo de nuevos materiales y procesos que mejoran la resistencia y la calidad de las piezas. La combinación de la impresión 3D con el mecanizado tradicional (mecanizado de células aditivas) permite obtener piezas con geometrías complejas y una resistencia superior. El futuro de la fabricación se vislumbra como una convergencia de estas tecnologías.

En resumen

Aunque la impresión 3D en metal ha avanzado enormemente, y ofrece ventajas significativas en términos de diseño y personalización, la fundición tradicional aún ofrece una mayor resistencia en la dirección Z. La comparación entre las dos técnicas es compleja y depende de una multitud de factores, desde el material utilizado hasta el proceso de fabricación y el diseño de la pieza. Comprender estas diferencias es esencial para tomar decisiones informadas y elegir el método de producción más adecuado para cada aplicación.

La continua investigación y desarrollo en la impresión 3D en metal están abriendo nuevas posibilidades, incluyendo la creación de piezas con propiedades a medida y la integración de sensores y componentes electrónicos directamente en la pieza. Es probable que, con el tiempo, la impresión 3D en metal se convierta en una herramienta aún más versátil y ampliamente utilizada en diversas industrias, complementando y, en algunos casos, reemplazando a los procesos de fabricación tradicionales.

Deja una respuesta

Relacionado