Cómo gestionar las tensiones internas en objetos 3D duraderos

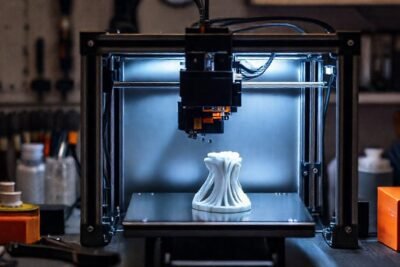

La fabricación aditiva, o impresión 3D, ha revolucionado el diseño y la producción, permitiendo la creación de geometrías complejas que antes eran imposibles de lograr con métodos tradicionales. Sin embargo, este proceso no está exento de desafíos. Uno de los más significativos es la generación de tensiones internas en las piezas, que pueden comprometer su integridad estructural y reducir su vida útil.

Estas tensiones son el resultado de las diferencias de temperatura y contracciones de materiales durante el proceso de enfriamiento después de la impresión. Ignorar estas fuerzas internas puede llevar a deformaciones, fisuras e incluso fallos prematuros de la pieza, especialmente en aplicaciones que requieren fiabilidad y durabilidad. Por ello, comprender y gestionar estas tensiones es crucial para asegurar la calidad y el rendimiento de los objetos 3D.

Selección de Materiales Adecuados

La elección del material es el primer paso para mitigar las tensiones internas. Algunos materiales, como ciertos polímeros, son más propensos a la contracción y, por tanto, a la generación de estas fuerzas que otros. Optar por materiales con bajos coeficientes de expansión térmica o con isotropía inherente puede reducir significativamente el problema.

Además, considerar las propiedades mecánicas del material es fundamental. La resistencia a la tracción, la ductilidad y la resistencia a la fatiga son factores clave que influyen en la capacidad de la pieza para soportar las tensiones residuales sin fallar. Es importante consultar las hojas de datos del fabricante y seleccionar un material que se adapte a las necesidades específicas de la aplicación.

No obstante, la selección del material no es el único factor. A menudo, la combinación de materiales, como en la impresión multimaterial, puede introducir tensiones adicionales debido a las diferentes propiedades de contracción de cada uno. Este aspecto debe ser cuidadosamente considerado y mitigado mediante un diseño adecuado.

Orientación de la Pieza en la Impresión

La orientación de la pieza durante la impresión tiene un impacto significativo en la distribución de las tensiones internas. Al alinear las dimensiones más largas y delgadas en la dirección de la construcción, se puede minimizar la acumulación de tensiones a lo largo de esos ejes.

Se deben evitar orientaciones que requieran grandes áreas de soporte, ya que su eliminación puede introducir tensiones superficiales y crear puntos débiles en la estructura. La planificación de la orientación implica un análisis cuidadoso de la geometría de la pieza y de las direcciones preferenciales de contracción del material.

Utilizar software de simulación que analiza la distribución de tensiones en función de la orientación de la impresión puede ser una herramienta valiosa para optimizar este parámetro y predecir posibles problemas antes de la fabricación.

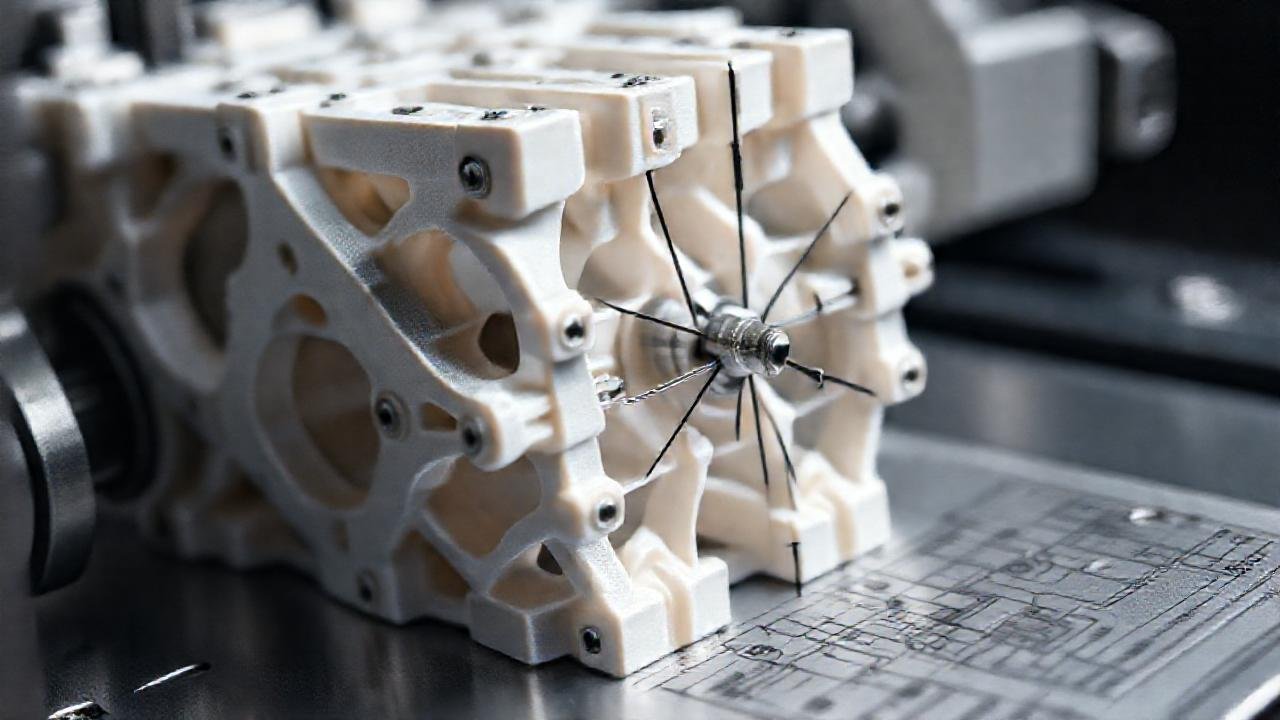

Diseño para la Reducción de Tensiones

El diseño de la pieza juega un papel crucial en la gestión de las tensiones internas. Evitar esquinas afiladas y transiciones abruptas, que actúan como concentradores de tensiones, es una práctica fundamental. Optar por radio y ángulos suaves ayuda a distribuir las fuerzas de manera más uniforme, reduciendo las posibilidades de fisuras.

Incorporar elementos de alivio de tensiones, como agujeros o ranuras estratégicamente ubicados, puede permitir que el material se expanda y contraiga de manera más libre, disminuyendo la presión interna. Estas características también pueden ayudar a prevenir la deformación de la pieza durante el proceso de enfriamiento.

Asimismo, el diseño debe considerar la posibilidad de introducir estructuras internas que refuercen la pieza y distribuyan las tensiones de manera más efectiva. La topología optimizada, generada mediante software específico, puede crear estructuras ligeras pero robustas que minimizan la concentración de tensiones.

Control de los Parámetros de Impresión

El ajuste preciso de los parámetros de impresión es esencial para controlar las tensiones internas. La temperatura de la cama caliente y de la boquilla, la velocidad de impresión y el flujo de material influyen directamente en la velocidad de enfriamiento y, por lo tanto, en la generación de tensiones.

Un enfriamiento controlado y gradual, en lugar de un enfriamiento rápido y desigual, reduce la diferencia de temperatura entre las capas y minimiza la contracción diferencial. Implementar estrategias de enfriamiento, como ventiladores o cámaras controladas, es fundamental para lograr un enfriamiento uniforme.

La optimización de estos parámetros requiere experimentación y un profundo conocimiento de las características del material. El uso de perfiles de impresión personalizados, específicamente diseñados para cada material y geometría, puede ayudar a minimizar las tensiones internas y mejorar la calidad de la pieza.

Post-Procesamiento para Aliviar Tensiones

Incluso después de la impresión, existen técnicas de post-procesamiento que pueden ayudar a aliviar las tensiones internas. El recocido, un tratamiento térmico que consiste en calentar la pieza a una temperatura específica y luego enfriarla lentamente, permite que el material se relaje y se adapte, reduciendo las tensiones residuales.

El recocido puede ser especialmente efectivo para materiales que son propensos a la contracción y deformación. Sin embargo, es importante tener en cuenta que el recocido puede alterar las propiedades mecánicas del material, por lo que debe realizarse cuidadosamente y según las recomendaciones del fabricante.

Otro método de post-procesamiento es el tratamiento de vibración, que ayuda a relajar las tensiones internas mediante la aplicación de vibraciones controladas. Este método es menos agresivo que el recocido y puede ser adecuado para piezas delicadas o complejas.

Conclusión

Gestionar las tensiones internas en objetos 3D duraderos es un desafío multidimensional que requiere un enfoque holístico que abarque la selección del material, el diseño de la pieza, los parámetros de impresión y las técnicas de post-procesamiento. Ignorar estos factores puede comprometer la integridad de la pieza y limitar su vida útil en aplicaciones críticas.

La continua investigación y desarrollo de nuevos materiales y técnicas de impresión, junto con el uso de herramientas de simulación avanzadas, permitirá crear piezas 3D cada vez más resistentes y duraderas. Adoptar un enfoque proactivo para la gestión de tensiones internas es fundamental para aprovechar al máximo el potencial de la fabricación aditiva y garantizar la fiabilidad de los productos.

Deja una respuesta

Relacionado