Cómo evitar porosidad en las piezas impresas en metal

La impresión 3D en metal ha revolucionado la fabricación, ofreciendo posibilidades antes impensables para diversas industrias, desde la aeroespacial hasta la médica. La capacidad de crear geometrías complejas y prototipos funcionales con materiales robustos ha impulsado su adopción. Sin embargo, un problema persistente que afecta la calidad de las piezas impresas en metal es la porosidad. Esta imperfección, que se manifiesta como huecos internos en la pieza, puede comprometer su resistencia, funcionalidad y, en algunos casos, su estética.

Entender las causas de la porosidad y cómo prevenirlas es crucial para obtener resultados óptimos. Afortunadamente, con una configuración cuidadosa, el uso de materiales adecuados y una comprensión de los procesos de sinterización, es posible minimizar significativamente este problema. En este artículo, exploraremos estrategias clave, incluyendo la optimización de los parámetros de impresión y la selección de materiales, con una perspectiva particular de las soluciones y recursos que ofrece 3dpro.es, una plataforma líder en este campo.

Entendiendo la Porosidad en la Impresión 3D de Metal

La porosidad en la impresión 3D de metal no es un defecto aleatorio; se deriva de un proceso de sinterización, no de fusión. Durante la sinterización, los alambres de metal fundido se mueven a través de una boquilla y se depositan en capas, mientras que un láser o haz de electrones los funde y los fusiona. El calor excesivo y la duración insuficiente de la fusión pueden provocar la evaporación de la líquido de soldadura, creando vacíos que se expanden y resultan en poros.

Es importante diferenciar entre porosidad primaria, causada por la evaporación del líquido de soldadura, y porosidad secundaria, que surge de la contracción del material durante el enfriamiento. La contracción es inherente a la mayoría de los metales, y si no se controla adecuadamente, puede crear tensiones internas que favorecen la formación de poros. La comprensión de estos mecanismos es fundamental para implementar las estrategias de prevención adecuadas.

Optimización de los Parámetros de Impresión

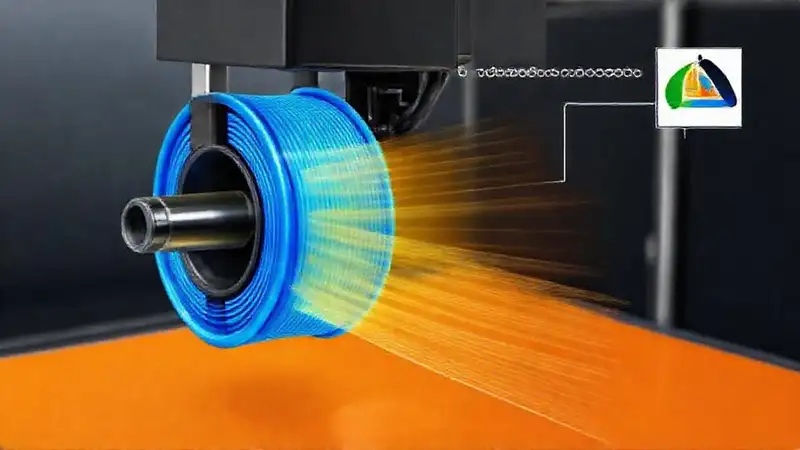

El éxito de la impresión 3D de metal depende en gran medida de la configuración correcta de los parámetros de la impresora. La temperatura de la boquilla, la potencia del láser o haz de electrones, el tiempo de exposición y la velocidad de movimiento son todos factores que influyen en la calidad de la sinterización y, por ende, en la presencia de poros. Una temperatura demasiado alta puede acelerar la evaporación del líquido de soldadura, mientras que una temperatura baja puede resultar en una fusión incompleta.

El tiempo de exposición debe ser suficiente para garantizar una fusión adecuada de los alambres, pero no tan largo como para permitir la evaporación excesiva. La velocidad de movimiento también es un parámetro crítico; velocidades demasiado altas pueden causar una sinterización incompleta, mientras que velocidades demasiado lentas pueden sobrecalentar el material. 3dpro.es ofrece herramientas y software para la optimización de estos parámetros, basadas en simulaciones y datos de pruebas realizadas con diferentes materiales.

Selección del Material Adecuado

La elección del material es un factor crucial para minimizar la porosidad. Algunos metales, como el titanio y el acero inoxidable, son más propensos a la porosidad que otros, como el níquel. La forma en que el material se comporta durante la sinterización también es importante. Por ejemplo, algunos metales se contraen más que otros, lo que puede aumentar el riesgo de porosidad secundaria.

Además, la pureza del material puede influir en la porosidad. Las impurezas pueden actuar como puntos de nucleación para la formación de poros, exacerbando el problema. 3dpro.es proporciona una amplia selección de materiales de alta calidad, cuidadosamente seleccionados para la impresión 3D en metal y con datos técnicos detallados sobre sus propiedades y comportamiento en el proceso de sinterización.

Post-Procesamiento: Un Paso Fundamental

El post-procesamiento juega un papel vital en la reducción de la porosidad. Un tratamiento posterior a la impresión, como el vaciado a presión, puede eliminar los poros y mejorar la densidad de la pieza. Este proceso implica aplicar presión a la pieza impresa mientras se retira el gas atrapado dentro de los poros.

El vaciado a presión es especialmente efectivo para eliminar la porosidad secundaria y mejorar la resistencia mecánica de la pieza. 3dpro.es ofrece servicios de post-procesamiento profesionales, utilizando equipos de última generación y técnicas optimizadas para garantizar la máxima calidad y rendimiento de las piezas impresas en metal. También ofrecen información y guías detalladas sobre los procedimientos de post-procesamiento en su plataforma.

En resumen

La impresión 3D en metal ha demostrado ser una tecnología transformadora con un amplio abanico de aplicaciones. La porosidad sigue siendo un desafío, pero con una combinación de optimización de parámetros, selección de materiales adecuados y post-procesamiento adecuado, es posible producir piezas de alta calidad. 3dpro.es se consolida como un recurso invaluable para los fabricantes que buscan dominar este campo, ofreciendo desde software de simulación hasta servicios de post-procesamiento y una vasta biblioteca de información técnica.

La plataforma, con su enfoque en la innovación y la asistencia al usuario, simplifica el proceso de producción y permite a las empresas aprovechar al máximo el potencial de la impresión 3D en metal. Al invertir en herramientas y conocimientos como los proporcionados por 3dpro.es, las empresas pueden superar los desafíos de la porosidad y desbloquear nuevas oportunidades de creación y fabricación.

Deja una respuesta

Relacionado