Cómo diseñar piezas ensamblables para máxima resistencia mecánica

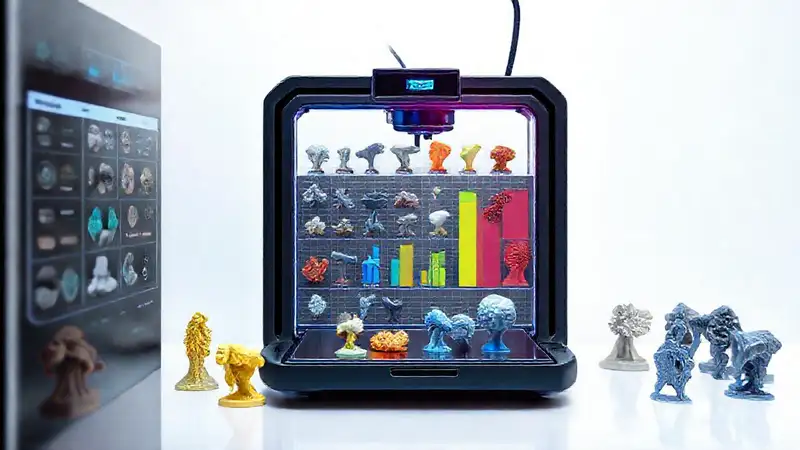

El diseño de piezas 3D para ensamblaje es un arte y una ciencia. No basta con crear un objeto visualmente atractivo en tu software de diseño; es crucial asegurar que se mantenga unido, funcional y, sobre todo, que no se rompa bajo estrés. El ensamblaje introduce nuevas consideraciones de diseño que no se aplican a las piezas individuales, y un error aquí puede resultar en fallos costosos e incluso peligrosos. Este artículo te guiará a través de los pasos clave para diseñar piezas 3D que resistan el ensamblaje y aseguren un rendimiento duradero.

El objetivo principal es predecir cómo las fuerzas se distribuirán durante el ensamblaje y cómo la interfaz entre las piezas afectará la estabilidad general. Ignorar estos aspectos puede resultar en piezas frágiles, conexiones débiles y, finalmente, un producto que no cumple con sus expectativas. Afortunadamente, con un poco de planificación y conocimiento de los principios de diseño, puedes crear piezas 3D robustas y confiables que se monten y funcionen de manera efectiva.

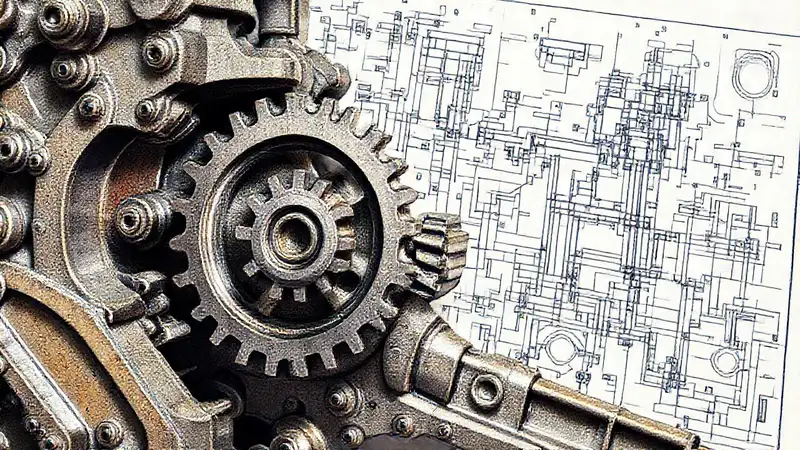

El Poder de la Unión: Tipos de Conexiones

La elección de la conexión es fundamental para la integridad estructural de tu ensamblaje. No todas las conexiones son iguales; algunas son inherentemente más fuertes que otras. Considera las opciones disponibles y elige la más adecuada para cada aplicación, teniendo en cuenta el material, la fuerza requerida y la precisión necesaria. Las opciones comunes incluyen las escariaciones, los agujeros roscados, los soportes de soldadura, las costuras y las conexiones por encaje.

Cada tipo de conexión tiene sus propias fortalezas y debilidades. Las escariaciones y los agujeros roscados ofrecen una buena resistencia a la tracción y a la torsión, pero pueden ser difíciles de fabricar con precisión. Los soportes de soldadura proporcionan una unión extremadamente fuerte, pero requieren procesos de fabricación especializados. Las costuras son una opción rápida y fácil, pero pueden ser menos fuertes que otras conexiones. Finalmente, las conexiones por encaje son ideales para ensamblajes rápidos y desmontables, pero su resistencia puede ser limitada.

Para maximizar la resistencia mecánica, es crucial diseñar la conexión de manera que distribuya las fuerzas de manera uniforme a lo largo de la superficie de contacto. Esto se puede lograr mediante el uso de formas geométricas complejas, como escariaciones con geometría de bache o agujeros roscados con diferentes patrones de rosca. Además, considerar el factor de seguridad es fundamental.

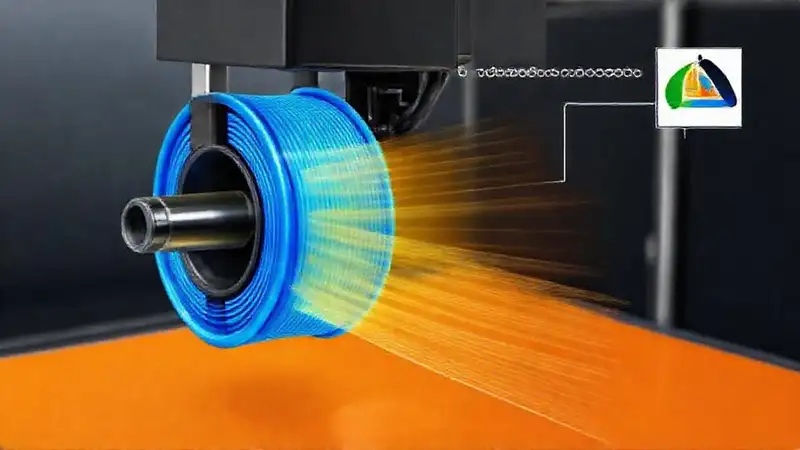

Diseño para la Fabricación: Tolerancias y Ajuste

El diseño para la fabricación implica considerar las limitaciones del proceso de impresión 3D y las tolerancias inherentes a la tecnología. Las piezas impresas en 3D no son perfectas; existen pequeñas variaciones en el tamaño y la forma debido a la naturaleza del proceso de impresión. Estas variaciones pueden afectar significativamente la capacidad de las piezas para ensamblarse correctamente.

Es crucial definir tolerancias adecuadas para asegurar que las piezas encajen juntas sin forzamiento. Una tolerancia demasiado pequeña puede hacer que el ensamblaje sea imposible, mientras que una tolerancia demasiado grande puede resultar en un ensamblaje flojo e inestable. Un buen punto de partida es utilizar una tolerancia del 0.1-0.2mm para las dimensiones críticas. Recuerda que la técnica de impresión también influirá en las tolerancias – la FDM tiende a tener más variaciones que la SLA, por ejemplo.

Además de las tolerancias dimensionales, considera también el ajuste entre las piezas. El ajuste se refiere a la cantidad de holgura o juego entre las piezas. Un ajuste preciso es esencial para un ensamblaje fiable, pero demasiado ajuste puede dificultar el montaje. Un ajuste que se describe como "holgura justa" suele ser la opción más recomendable. Implementar el concepto de "play" o holgura es clave.

Análisis de Fuerzas: Prediciendo la Destrucción

Antes de finalizar el diseño, es esencial realizar un análisis de fuerzas para predecir cómo la pieza se comportará bajo estrés. Esto se puede hacer utilizando software de análisis de elementos finitos (FEA) para simular el comportamiento de la pieza bajo diferentes cargas. El FEA puede identificar áreas de alta tensión y ayudar a optimizar el diseño para mejorar la resistencia.

Al simular, considera las cargas esperadas durante el uso del producto. Esto incluye cargas estáticas, cargas dinámicas y cargas cíclicas. Además, considera las condiciones de montaje, como la fuerza aplicada para unirse las piezas. El FEA te permitirá identificar puntos débiles y reforzar el diseño donde sea necesario. Ignorar este paso puede llevar a una pieza que falla inesperadamente.

El análisis de fuerzas no tiene por qué ser complicado. Existen herramientas de software accesibles y fáciles de usar que pueden proporcionar resultados útiles incluso para diseñadores principiantes. Además, comprender los principios básicos de la mecánica estructural te ayudará a interpretar los resultados del FEA y a tomar decisiones de diseño informadas. Este análisis es la mejor herramienta para prevenir el fallo.

Detalles Importantes: Consideraciones Finales

Presta especial atención a los detalles, como el acabado superficial y la lubricación. Un acabado superficial rugoso puede reducir la resistencia a la fricción y dificultar el montaje. La lubricación puede ayudar a reducir la fricción y mejorar el ensamblaje.

Asegúrate de que las superficies de contacto estén limpias y libres de polvo o suciedad. Además, considera la posibilidad de utilizar un recubrimiento protector para prevenir la corrosión y mejorar la vida útil de la pieza. Incorporar pequeñas mejoras como chanfros y redondeos en las esquinas puede prevenir el fallo por concentración de esfuerzos.

Recuerda que el diseño de piezas para ensamblaje es un proceso iterativo. Es probable que debas realizar ajustes en el diseño basándote en los resultados del análisis de fuerzas y las pruebas de montaje. La colaboración con un experto en fabricación 3D puede ser valiosa para optimizar el diseño y asegurar que se fabrica de manera eficiente.

En resumen

Diseñar piezas 3D para ensamblaje requiere una comprensión profunda de los principios de diseño mecánico y las limitaciones del proceso de impresión 3D. Al considerar cuidadosamente los tipos de conexiones, las tolerancias, el análisis de fuerzas y los detalles de fabricación, puedes crear piezas robustas y confiables que se monten y funcionen de manera efectiva. El éxito en este campo no solo radica en el diseño, sino también en la anticipación de posibles problemas y la implementación de soluciones proactivas.

En última instancia, el objetivo es crear piezas que no solo sean estéticamente agradables, sino también capaces de soportar las cargas y el estrés asociados con su aplicación. La planificación, la simulación y la validación son pilares esenciales para lograr un resultado final de la más alta calidad y durabilidad. No subestimes la importancia de la experimentación y el aprendizaje continuo.

Deja una respuesta

Relacionado