Cómo diseñar moldes que faciliten su extracción posterior

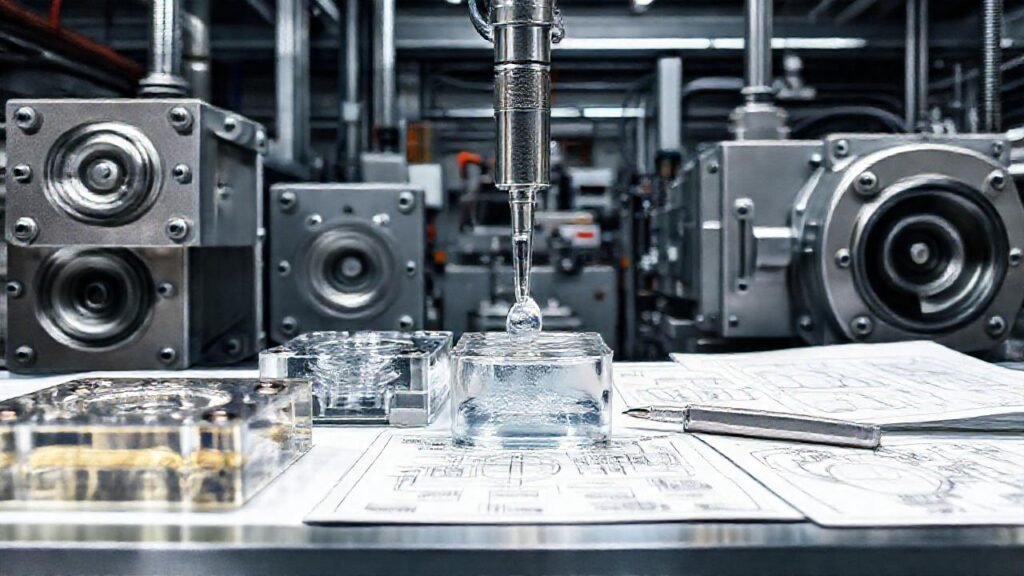

La impresión 3D ha revolucionado la creación de prototipos y la producción de piezas personalizadas, pero el proceso no termina con la impresión. A menudo, las piezas se imprimen dentro de moldes, especialmente cuando se utilizan materiales flexibles o si la forma es compleja. Diseñar estos moldes para garantizar una extracción fácil y sin dañar la pieza final es crucial para optimizar el flujo de trabajo y la calidad del producto.

Una mala planificación en el diseño del molde puede resultar en piezas dañadas, tiempo perdido en intentos de extracción fallidos e incluso la necesidad de reimprimir todo el molde. Por esto, comprender los principios del diseño de moldes para impresión 3D, incluyendo consideraciones sobre ángulos, secciones y la propia flexibilidad del material del molde, es fundamental para obtener resultados exitosos y eficientes.

Ángulos de Salida (Draft Angles)

Los ángulos de salida son la clave para una extracción suave de la pieza. Básicamente, se trata de una ligera inclinación aplicada a las paredes del molde, permitiendo que la pieza se deslice fuera sin atascarse. Un ángulo de salida de 2 a 5 grados suele ser suficiente para la mayoría de los materiales, pero esto puede variar dependiendo de la complejidad de la geometría y la fricción del material.

La falta de ángulos de salida imposibilita, con frecuencia, la separación de la pieza del molde, especialmente con geometrías con detalles intrincados o paredes verticales. Es importante analizar cada superficie del molde y asegurar que el ángulo de salida sea adecuado para evitar problemas durante la extracción. Utilizar software de diseño CAD con herramientas de análisis de ángulo de salida puede ser muy útil.

La correcta aplicación de ángulos de salida no solo facilita la extracción, sino que también mejora la calidad de la superficie de la pieza final, ya que reduce la posibilidad de marcas o deformaciones causadas por la fuerza aplicada durante la separación del molde. Esto se traduce en un mejor acabado y menor necesidad de post-procesado.

Diseño en Múltiples Partes

Dividir el molde en varias piezas simplifica enormemente el proceso de extracción. En lugar de forzar la pieza a través de una abertura estrecha, se pueden separar las partes del molde para acceder a la pieza desde múltiples ángulos. Esto es particularmente útil para geometrías complejas con socavaduras internas.

Cuando se diseña un molde en partes, es crucial considerar el sistema de alineación que se utilizará para asegurar que las partes del molde se ensamblen correctamente y con precisión. Pines de localización, ranuras o incluso imanes pueden utilizarse para este propósito. La precisión en el alineamiento es vital para mantener la integridad dimensional de la pieza final.

El partenamiento del molde debe planificarse cuidadosamente para minimizar la formación de líneas de unión visibles en la pieza impresa. Un buen diseño puede ocultar estas líneas en áreas poco prominentes o utilizar un post-procesado ligero para suavizarlas. La experiencia y el uso de software de simulación pueden ayudar a optimizar el partenamiento.

Espesor del Molde

El espesor del molde es un factor crucial para su durabilidad y facilidad de manejo. Un molde demasiado delgado puede deformarse bajo la presión de la extracción, mientras que uno demasiado grueso puede ser innecesariamente pesado y costoso de imprimir. El espesor óptimo dependerá del material del molde y el tamaño de la pieza.

El material del molde, ya sea PLA, ABS, silicona o resina, influirá significativamente en el espesor requerido. Los materiales más flexibles, como la silicona, pueden requerir un espesor menor que los materiales rígidos, como el PLA. Considerar las propiedades del material del molde es fundamental para evitar fallos durante la extracción.

El espesor del molde también afecta su tiempo de impresión y costo. Un equilibrio entre la resistencia necesaria y la eficiencia de la impresión es esencial. Utilizar un software de análisis de elementos finitos (FEA) puede ayudar a optimizar el espesor del molde para una resistencia adecuada sin comprometer el tiempo y el costo de impresión.

Incorporación de Canales de Escape de Aire

La creación de canales de escape de aire es esencial para facilitar la ventilación dentro del molde durante el proceso de impresión. El aire atrapado puede generar burbujas, imperfecciones en la superficie de la pieza y dificultades durante la extracción. Estos canales deben ser pequeños y discretos, pero suficientes para permitir que el aire escape libremente.

La ubicación de los canales de escape de aire es crítica. Deben estar ubicados en las áreas más altas del molde, donde el aire tiende a acumularse, y deben conectar con el exterior del molde. La falta de canales de escape puede resultar en una presión excesiva durante la impresión, lo que podría dañar el molde o la pieza.

Para materiales particularmente viscosos, es crucial considerar el tamaño y la cantidad de los canales de escape de aire. Un flujo de aire insuficiente puede provocar un llenado incompleto del molde, mientras que un flujo excesivo puede enfriar el material demasiado rápido, afectando la calidad de la superficie de la pieza.

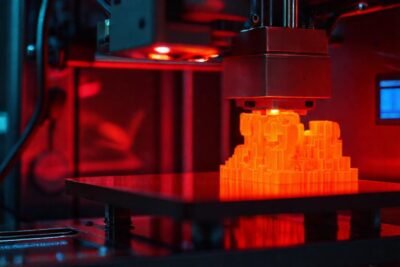

Materiales para Moldes Flexibles

Utilizar materiales flexibles, como la silicona o el TPU, para crear moldes puede simplificar significativamente la extracción de piezas con geometrías complejas o socavaduras internas. La flexibilidad del material permite que el molde se deforme ligeramente, liberando la pieza sin necesidad de aplicar fuerza excesiva.

La elección del material flexible dependerá de la temperatura de impresión del material de la pieza y de la durabilidad deseada para el molde. La silicona es conocida por su alta resistencia al calor y su excelente capacidad para replicar detalles finos, mientras que el TPU ofrece una mayor flexibilidad y resistencia a la abrasión.

Es importante considerar que los materiales flexibles pueden ser más difíciles de imprimir que los materiales rígidos. Por lo tanto, se requiere una calibración cuidadosa de la impresora 3D y una optimización de los parámetros de impresión para obtener resultados óptimos.

Conclusión

Diseñar moldes para impresión 3D que faciliten la extracción de la pieza final requiere una consideración cuidadosa de varios factores, desde los ángulos de salida hasta el espesor del molde y el material utilizado. La planificación es fundamental para evitar problemas y optimizar el flujo de trabajo. Un buen diseño minimiza el riesgo de dañar la pieza y reduce el tiempo y el costo asociados con la producción.

Invertir tiempo en el diseño de moldes bien pensados se traduce en una mayor eficiencia, una mejor calidad de las piezas finales y una experiencia general de impresión 3D más satisfactoria. La combinación de principios de diseño sólidos con el uso de software de modelado y simulación avanzado permite crear moldes que sean tanto funcionales como eficientes.

Deja una respuesta

Relacionado