Cómo diseñar modelos 3D que requieran mínimo post-procesamiento

La impresión 3D ha revolucionado la creación de prototipos y la fabricación, pero obtener resultados de alta calidad a menudo implica un post-procesamiento significativo. Optimizar el diseño de modelos 3D desde el principio reduce drásticamente el tiempo y el esfuerzo necesarios para esos acabados, resultando en una mayor eficiencia. Muchos diseñadores se enfocan en la estética, olvidando las limitaciones y particularidades del proceso de impresión.

Una planificación cuidadosa, teniendo en cuenta el material, la tecnología de impresión y las necesidades finales del objeto, permite crear modelos que requieren poco o ningún trabajo adicional. Esto no sólo ahorra tiempo y dinero, sino que también mejora la precisión y la reproducibilidad de las piezas impresas. Este artículo explora las mejores prácticas para diseñar modelos 3D con el mínimo post-procesamiento en mente.

Consideraciones de Material

La elección del material influye directamente en la necesidad de post-procesamiento. Materiales como PLA son relativamente fáciles de imprimir, pero pueden ser frágiles y susceptibles a la deformación, requiriendo, a veces, recubrimientos o refuerzos. ABS, por otro lado, es más resistente pero necesita un entorno de impresión controlado para evitar el warping. Investigar a fondo las propiedades de cada material es fundamental.

Entender cómo el material se comportará durante la impresión, incluyendo su contracción y expansión térmica, permite anticipar posibles problemas y diseñar el modelo para compensarlos. Por ejemplo, se pueden añadir chaflanes o curvas para reducir la tensión en las esquinas y, por tanto, minimizar el riesgo de fisuras. La compatibilidad con el tipo específico de impresora también debe ser considerada.

Finalmente, considerar si el material necesita algún tipo de tratamiento posterior, como lijado, pulido o pintado, impactará en el diseño inicial. Modelos destinados a ser funcionales a menudo requieren materiales con propiedades específicas que pueden implicar post-procesamiento para alcanzar resultados óptimos.

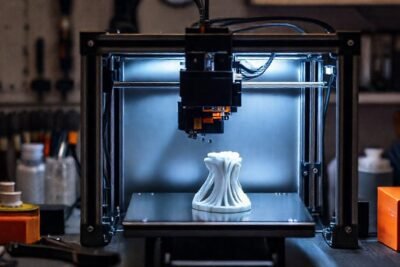

Diseño para la Impresión FDM

La impresión FDM (Fused Deposition Modeling) es una de las tecnologías más comunes, pero presenta desafíos únicos. Los voladizos (overhangs) excesivos requieren soportes que deben ser removidos, dejando marcas en la superficie. Optimizar el ángulo de los voladizos para que sean auto soportables reduce considerablemente el post-procesamiento, centrándose en la geometría.

El grosor de las paredes también es crucial. Paredes demasiado delgadas pueden ser frágiles y propensas a deformarse, mientras que paredes demasiado gruesas desperdician material y tiempo. Encontrar un equilibrio adecuado, considerando la función de la pieza y el material utilizado, es esencial para la integridad estructural.

La orientación de la pieza durante la impresión afecta directamente la resistencia y la calidad de la superficie. Orientar el modelo de manera que las capas se alineen con las fuerzas principales reduce el riesgo de fallos y minimiza la necesidad de operaciones de acabado.

Minimizar la Necesidad de Soportes

Los soportes de impresión son a menudo inevitables, pero su diseño y ubicación pueden reducir el post-procesamiento. Evitar geometrías complejas con voladizos pronunciados simplifica la impresión y minimiza la cantidad de material de soporte necesario. Un diseño inteligente se basa en la simplificación.

Si los soportes son imprescindibles, diseñar interfaces de soporte que se rompan fácilmente y dejen una superficie limpia permite una remoción más rápida y minimiza el daño al modelo. Utilizar patrones de soporte menos densos en áreas menos críticas también puede ser una estrategia inteligente.

Explorar alternativas de diseño, como dividir el modelo en varias partes que se ensamblen después de la impresión, puede eliminar por completo la necesidad de soportes complejos, permitiendo mayor libertad creativa y simplificando el proceso.

Tolerancias y Ajustes

Las impresoras 3D no son perfectas; existen tolerancias inherentes en el proceso. Diseñar con holguras adecuadas entre piezas que deben encajar entre sí garantiza un ensamblaje fluido y evita la necesidad de ajustes manuales. La precisión es fundamental, pero también lo es considerarla dentro de un margen razonable.

Considerar la contracción del material durante el enfriamiento es crucial para diseñar piezas que se ajusten correctamente. Diferentes materiales se contraen en diferentes cantidades, por lo que es importante investigar y compensar este factor en el diseño. Esto asegura la compatibilidad de los componentes.

Espacios pequeños o detalles minuciosos pueden ser difíciles de imprimir y pueden requerir un post-procesamiento significativo para limpiarlos o repararlos. Simplificar estos elementos y aumentar su tamaño cuando sea posible garantiza una mayor fiabilidad en la impresión.

Optimización de la Superficie

La rugosidad de la superficie es un factor importante a considerar, especialmente si se requiere un acabado liso. Un diseño con superficies planas y lisas es más fácil de imprimir y requiere menos post-procesamiento para obtener un acabado pulido. Evitar detalles intrincados o texturas complejas disminuye la necesidad de lijado o pulido.

El uso de biseles o chaflanes en los bordes suaviza la apariencia del modelo e reduce el riesgo de que se rompan o astillen durante la manipulación. Estos elementos también facilitan la adherencia a la plataforma de impresión.

Considerar el tipo de acabado superficial deseado desde el principio influye en la elección del material y la estrategia de impresión. Algunos materiales pueden ser más adecuados para ciertos acabados que otros, y la orientación del modelo puede afectar la calidad de la superficie final, enfocándose en la estética.

Conclusión

Diseñar modelos 3D con el objetivo de minimizar el post-procesamiento requiere un enfoque holístico que considere el material, la tecnología de impresión y las necesidades finales del objeto. La planificación cuidadosa y la optimización del diseño son clave para lograr resultados de alta calidad con un mínimo esfuerzo adicional. Se debe priorizar la función sobre la forma en las etapas iniciales de diseño.

Adoptar estas mejores prácticas no solo ahorra tiempo y dinero, sino que también permite una mayor reproducibilidad y confiabilidad en la fabricación. La impresión 3D es un proceso iterativo, y la retroalimentación de las primeras impresiones puede ayudar a refinar el diseño y optimizarlo para futuros proyectos, mejorando la experiencia general.

Deja una respuesta

Relacionado