Cómo crear modelos 3D que puedan ser ensamblados fácilmente tras impresión

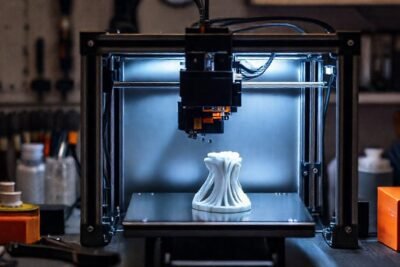

La impresión 3D ha democratizado la creación de objetos, permitiendo a diseñadores, ingenieros y aficionados materializar sus ideas con una facilidad sin precedentes. Sin embargo, imprimir un objeto es solo la mitad del proceso; si el diseño requiere ensamblaje, la experiencia puede frustrarse rápidamente si no se planifica adecuadamente. Un modelo bien diseñado para la impresión y el ensamblaje debe considerar las limitaciones de la tecnología y las necesidades del usuario final.

Crear modelos 3D con el ensamblaje en mente implica más que simplemente dividir un objeto complejo en partes más pequeñas. Requiere una comprensión de las tolerancias de la impresión 3D, los mecanismos de conexión más efectivos y la orientación óptima de las piezas durante la impresión para maximizar su resistencia y precisión. El objetivo final es un proceso de ensamblaje intuitivo y robusto que resulte en un producto final funcional y duradero.

Tolerancias y Ajustes

Las impresoras 3D, aunque cada vez más precisas, poseen inherentemente ciertas tolerancias. Esto significa que las dimensiones de las piezas impresas pueden variar ligeramente con respecto al diseño digital. Diseño con holguras apropiadas entre las piezas que se van a ensamblar es crucial. Un ajuste demasiado apretado puede impedir que las piezas se unan, mientras que uno demasiado holgado puede generar un ensamblaje débil e inestable.

La cantidad de holgura necesaria dependerá del material de impresión, la tecnología de impresión utilizada y la precisión de la impresora. Como regla general, se recomienda comenzar con una holgura de 0.1 a 0.2 mm para la mayoría de los plásticos comunes, aunque esto puede necesitar ajuste basado en pruebas empíricas. Realizar impresiones de prueba de piezas críticas con diferentes holguras permite determinar la combinación óptima para cada aplicación.

Considerar la dirección de la fuerza ejercida durante el ensamblaje también es importante. Si se espera un movimiento repetido entre las piezas, aumentar ligeramente la holgura en la dirección del movimiento puede evitar el rozamiento y el desgaste prematuro. Incluir chaflanes o redondeos en los bordes de las piezas también facilitará la inserción y reducirá la tensión.

Mecanismos de Conexión

Existen diversos mecanismos de conexión que son adecuados para la impresión 3D, cada uno con sus propias ventajas y desventajas. Los pines y agujeros son una opción sencilla y ampliamente utilizada, pero requieren tolerancias precisas y pueden ser débiles si se someten a cargas elevadas. Las uniones a presión, que utilizan partes flexibles para mantener las piezas unidas, son otra alternativa, pero necesitan un diseño cuidadoso para garantizar un ajuste seguro y duradero.

Para aplicaciones que requieren mayor resistencia, se pueden utilizar uniones atornilladas o con pasadores. Estos mecanismos permiten una fijación más robusta, pero requieren la incorporación de orificios roscados o pasadores en el diseño, lo que puede aumentar la complejidad de la impresión y el ensamblaje. Al diseñar uniones atornilladas, es crucial considerar el tamaño del tornillo, el material del mismo y el espesor de las paredes de las piezas para evitar que se agrieten o deformen.

La elección del mecanismo de conexión también debe tener en cuenta la estética del producto final. Por ejemplo, si se busca un aspecto limpio y sin interrupciones, se pueden utilizar uniones a presión integradas en el diseño, ocultando los elementos de fijación. Si la resistencia es primordial, una unión atornillada expuesta puede ser una opción más viable.

Orientación de la Impresión

La orientación de la pieza durante la impresión tiene un impacto significativo en su resistencia y precisión dimensional. Generalmente, es recomendable orientar las piezas de manera que las áreas que soportan la mayor carga estén alineadas con las capas de impresión. Esto maximiza la resistencia en la dirección de la carga, ya que las capas están unidas entre sí de forma más efectiva que si se someten a esfuerzos laterales.

También es importante considerar la necesidad de soportes. Los soportes son estructuras temporales que se imprimen para sostener las partes sobresalientes de una pieza durante la impresión. Si bien los soportes son necesarios para imprimir geometrías complejas, su eliminación puede dejar marcas en la superficie y requerir trabajo adicional de postprocesamiento. Orientar la pieza de manera que se minimice la necesidad de soportes puede ahorrar tiempo y mejorar la calidad del acabado.

Finalmente, la orientación de la impresión puede afectar la precisión dimensional de las piezas. Las impresoras 3D tienden a ser más precisas en el plano XY (la base de la impresión) que en la dirección Z (la altura). Por lo tanto, es recomendable orientar las piezas de manera que las dimensiones críticas estén alineadas con el plano XY.

Funciones de Alineación

Implementar funciones de alineación en el diseño de los modelos 3D simplifica significativamente el proceso de ensamblaje. Estas funciones pueden incluir pines de alineación, ranuras o muescas que guían las piezas a su posición correcta. Al asegurarse de que las piezas se ajusten de forma precisa e intuitiva, se reduce el riesgo de errores y se ahorra tiempo y esfuerzo.

Las funciones de alineación no solo facilitan el ensamblaje manual, sino que también pueden mejorar la consistencia de las piezas impresas. Al crear una referencia física clara para el ensamblaje, se minimiza el impacto de las variaciones dimensionales inherentes a la impresión 3D. Esto es especialmente importante para aplicaciones que requieren un ajuste preciso de las piezas.

Es importante diseñar las funciones de alineación de manera que sean accesibles y fáciles de usar. Evitar diseños demasiado intrincados o delicados que puedan romperse o dañarse durante el manejo. Considerar la ergonomía del proceso de ensamblaje y asegurarse de que las funciones de alineación se encuentren en lugares de fácil acceso.

Diseño Modular

Adoptar un enfoque de diseño modular puede mejorar significativamente la facilidad de ensamblaje y la flexibilidad de los modelos 3D. Dividir un objeto complejo en módulos independientes que se puedan ensamblar de manera secuencial simplifica el proceso y reduce la probabilidad de errores. Además, el diseño modular permite realizar modificaciones y actualizaciones en el futuro sin tener que rediseñar todo el objeto.

Los módulos deben diseñarse de manera que sean intercambiables y reutilizables. Esto permite crear diferentes configuraciones del objeto final simplemente cambiando o combinando los módulos de diferentes maneras. El diseño modular también facilita la reparación y el mantenimiento del objeto, ya que las piezas defectuosas se pueden reemplazar fácilmente sin tener que desechar todo el objeto.

Al diseñar un sistema modular, es importante definir una interfaz estándar para la conexión de los módulos. Esta interfaz debe ser robusta, precisa y fácil de usar. Utilizar mecanismos de conexión comunes en todos los módulos simplifica el proceso de ensamblaje y mejora la compatibilidad entre las diferentes partes.

Conclusión

La creación de modelos 3D para impresión que puedan ser ensamblados fácilmente requiere una planificación cuidadosa y una consideración de las limitaciones de la tecnología. Prestando atención a las tolerancias, eligiendo mecanismos de conexión apropiados, optimizando la orientación de la impresión e implementando funciones de alineación, se puede lograr un proceso de ensamblaje eficiente y confiable.

En última instancia, el éxito del ensamblaje depende de la integración de un diseño reflexivo con los procesos de fabricación aditiva. Al comprender las fortalezas y debilidades de la impresión 3D, podemos crear modelos que no solo sean visualmente atractivos y funcionales, sino también fáciles de construir y mantener, abriendo nuevas posibilidades para la innovación y la personalización.

Deja una respuesta

Relacionado