Cómo crear capas multicapa para moldes con mayor resistencia

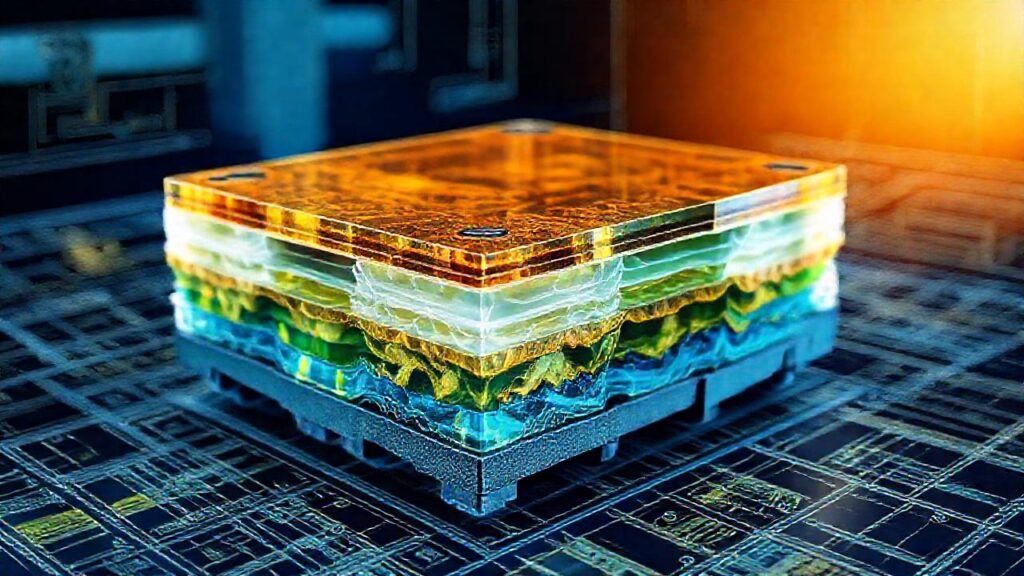

La impresión 3D ha revolucionado la creación de moldes, permitiendo a diseñadores y fabricantes crear geometrías complejas con una velocidad y flexibilidad sin precedentes. Sin embargo, los materiales utilizados en la impresión 3D, especialmente los plásticos, a menudo carecen de la durabilidad necesaria para resistir las presiones y tensiones que implica el proceso de moldeo, particularmente en aplicaciones repetitivas o con materiales de alta viscosidad. La clave para superar esta limitación reside en el diseño inteligente de la estructura interna del molde, empleando capas multicapa que optimizan sus propiedades mecánicas.

Tradicionalmente, la creación de moldes robustos implicaba la mecanización de metales, un proceso costoso y que requería mucho tiempo. Ahora, con la impresión 3D, podemos emular las técnicas de fabricación aditiva para lograr una resistencia similar, pero a un costo mucho menor y con una mayor libertad de diseño. El concepto de capas multicapa implica definir diferentes densidades de relleno, orientaciones de fibra y/o materiales dentro de un mismo molde, optimizando cada sección para soportar las fuerzas específicas a las que estará sometida.

Selección de Materiales para Capas

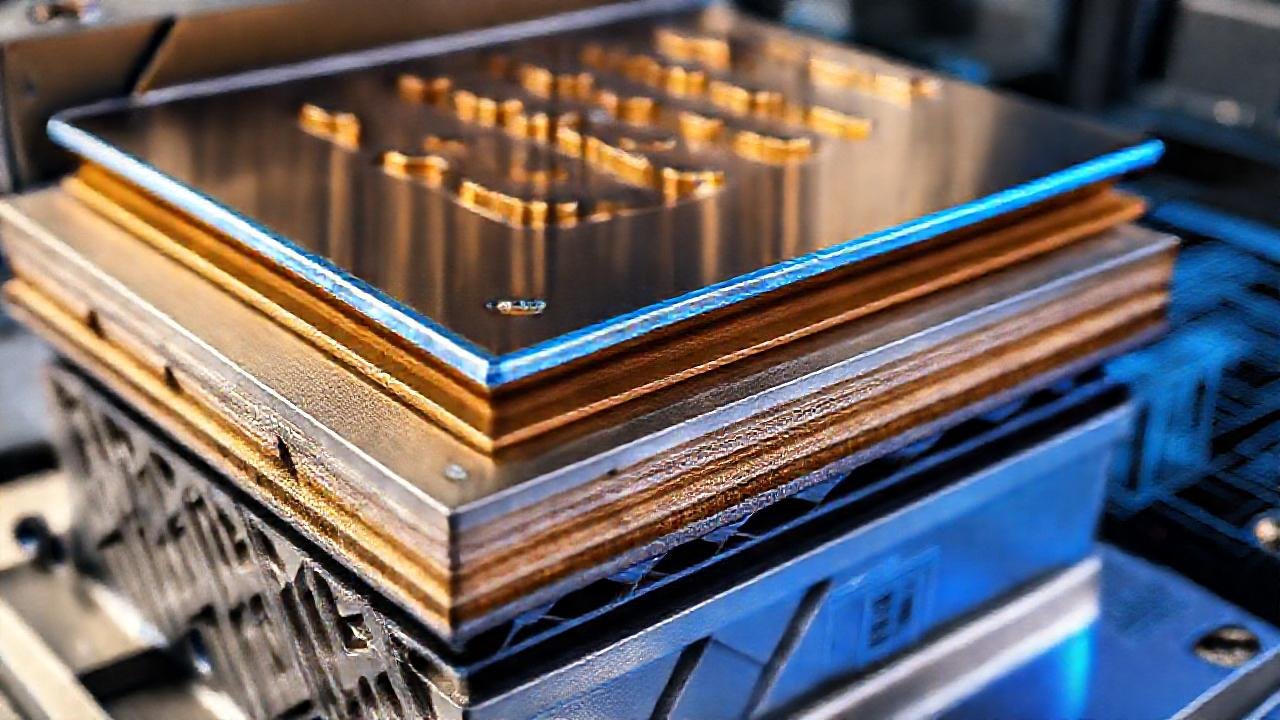

La elección correcta del material es fundamental en el diseño de moldes multicapa. Los materiales más comunes incluyen PLA, ABS, PETG, Nylon y resinas, cada uno con sus propias fortalezas y debilidades. Para la capa exterior, que estará en contacto directo con el material moldeado, se pueden usar materiales más rígidos y resistentes a la temperatura como el PETG o el ABS. Estos materiales ofrecen una buena superficie de acabado y permiten soportar altas presiones.

Para las capas internas, que requieren mayor resistencia a la deformación y al impacto, el Nylon es una excelente opción debido a su alta tenacidad y flexibilidad. Sin embargo, el Nylon es higroscópico, lo que significa que absorbe humedad, por lo que se debe almacenar y utilizar correctamente. También se pueden considerar materiales compuestos reforzados con fibra de carbono o fibra de vidrio para aún mayor resistencia, aunque estos son más costosos y pueden requerir boquillas especiales.

Finalmente, la combinación de diferentes materiales en capas superpuestas puede maximizar las ventajas de cada uno. Por ejemplo, una capa exterior de PETG para resistencia al calor y una capa interna de Nylon para absorción de impactos puede crear un molde extremadamente robusto. Es crucial considerar la adherencia entre los diferentes materiales para asegurar una unión sólida.

Diseño de la Estructura de Capas

El diseño de la estructura de capas debe basarse en un análisis de los esfuerzos a los que estará sometido el molde. Las áreas que soportan mayor presión o tensión deben tener una densidad de relleno superior, mientras que las áreas con menor carga pueden tener una densidad menor para ahorrar material y reducir el tiempo de impresión. Utilizar software de simulación de elementos finitos (FEA) es altamente recomendable para identificar las zonas críticas y optimizar la distribución de la densidad.

La orientación de las capas con respecto a las líneas de tensión también es crucial. Orientar las capas de manera que las fuerzas se distribuyan a lo largo de las líneas de las fibras puede aumentar significativamente la resistencia del molde. Considerar la anisotropía del material (la diferencia de propiedades mecánicas dependiendo de la dirección) es fundamental, especialmente con materiales como el Nylon.

Software de modelado 3D como Fusion 360 o Blender permiten crear estructuras complejas con diferentes densidades de relleno y orientaciones de fibra dentro de un mismo objeto. Es importante experimentar con diferentes configuraciones para encontrar el equilibrio óptimo entre resistencia, costo y tiempo de impresión.

Estrategias de Relleno para Mayor Resistencia

El relleno no solo afecta la resistencia general del molde, sino también su capacidad para soportar cargas específicas. Rellenos como el "gyroid" o "triangles" ofrecen una buena combinación de resistencia y eficiencia en el uso de material. Estos patrones isotrópicos (tienen propiedades similares en todas las direcciones) son ideales para áreas que están sujetas a tensiones multidireccionales.

Para áreas que experimentan fuerzas unidireccionales, se pueden utilizar rellenos con líneas o rectángulos alineados con la dirección de la carga. Esto proporciona una resistencia máxima en esa dirección. Es fundamental controlar el porcentaje de relleno, ya que un relleno demasiado bajo puede comprometer la integridad estructural, mientras que un relleno demasiado alto puede aumentar el tiempo de impresión innecesariamente.

La combinación de diferentes estrategias de relleno en diferentes capas puede resultar en un molde altamente optimizado. Por ejemplo, usar un relleno tipo "gyroid" en las capas centrales para resistencia general y rellenos alineados en las capas externas para soportar fuerzas específicas.

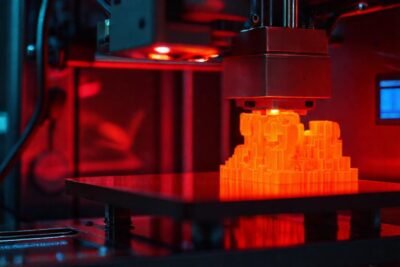

Ajustes de la Impresora y Post-Procesamiento

Los ajustes de la impresora 3D, como la temperatura de extrusión, la velocidad de impresión y la altura de capa, también pueden influir en la resistencia del molde. Una temperatura demasiado baja puede generar capas débiles y falta de adherencia, mientras que una velocidad de impresión demasiado alta puede comprometer la calidad de la impresión.

Una altura de capa más fina generalmente produce una mayor precisión y una mejor adherencia entre las capas, lo que se traduce en una mayor resistencia. Sin embargo, una altura de capa más fina también aumenta el tiempo de impresión. Por lo tanto, es importante encontrar un equilibrio entre calidad y eficiencia.

El post-procesamiento del molde, como el recocido térmico, puede mejorar significativamente sus propiedades mecánicas. El recocido ayuda a aliviar las tensiones internas generadas durante la impresión y a mejorar la cristalinidad del material, lo que aumenta su resistencia y durabilidad.

Conclusión

La creación de moldes multicapa para impresión 3D representa un avance significativo en la fabricación aditiva. Al comprender las propiedades de los diferentes materiales, diseñar cuidadosamente la estructura de capas y optimizar los ajustes de la impresora, es posible crear moldes con una resistencia comparable a las fabricadas mediante métodos tradicionales. Esta técnica abre nuevas oportunidades para la creación de prototipos rápidos, la fabricación de series cortas y la producción de piezas complejas con geometrías personalizadas.

La combinación de software de diseño, simulación y una impresora 3D de calidad permite a los fabricantes controlar con precisión cada aspecto de la creación del molde, garantizando un resultado final que cumpla con sus requisitos de desempeño. La investigación continua y el desarrollo de nuevos materiales y técnicas de impresión 3D seguirán impulsando la innovación en este campo, abriendo aún más posibilidades para la fabricación de moldes robustos y eficientes.

Deja una respuesta

Relacionado