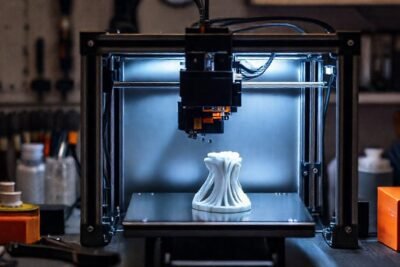

Qué procedimientos se usan para detectar fallos internos en piezas impresas

La fabricación de piezas impresas conlleva una serie de desafíos inherentes, siendo la detección de fallos internos uno de los más cruciales. Estos defectos, invisibles a simple vista, pueden comprometer la integridad estructural, la funcionalidad y la vida útil del componente. Identificarlos a tiempo evita costosos retrabajos, rechazos de piezas y, lo que es más importante, posibles fallos catastróficos en la aplicación final.

La calidad de una pieza impresa no se define únicamente por su apariencia externa. Factores como porosidades, inclusiones, grietas internas o desprendimientos de material pueden afectar significativamente su rendimiento. Por ello, es esencial implementar una serie de métodos de prueba y validación para asegurar que las piezas cumplen con las especificaciones requeridas y los estándares de calidad establecidos.

Inspección Visual Avanzada

La inspección visual, aunque básica, ha evolucionado considerablemente. Ahora se utilizan sistemas de aumento óptico, microscopios digitales y software de análisis de imágenes para detectar defectos superficiales muy pequeños que podrían indicar problemas internos. Estos sistemas permiten una inspección mucho más detallada y consistente que el ojo humano.

Sin embargo, la inspección visual avanzada está limitada a la superficie de la pieza. El personal capacitado puede detectar variaciones de color, texturas irregulares o imperfecciones visibles, pero no puede ver lo que ocurre dentro del material. Por ello, es necesario complementar esta técnica con métodos de ensayo no destructivos que permitan visualizar el interior de la pieza.

La clave para una inspección visual efectiva reside en la correcta iluminación y el conocimiento profundo de los posibles defectos. La formación del inspector y la definición de criterios de aceptación claros son fundamentales para asegurar que los resultados sean fiables y consistentes.

Radiografía Industrial

La radiografía industrial es un método ampliamente utilizado para detectar fallos internos en piezas impresas. Utilizando rayos X o rayos gamma, se genera una imagen del interior de la pieza, permitiendo visualizar defectos como porosidades, inclusiones, grietas y descontinuidades de material. La penetración de la radiación depende del material y del espesor de la pieza.

El proceso de radiografía requiere de equipos especializados y personal cualificado para garantizar la seguridad y la correcta interpretación de las imágenes. Las imágenes radiográficas presentan diferentes niveles de densidad que corresponden a las variaciones en la composición y estructura del material.

A pesar de su eficacia, la radiografía presenta algunas limitaciones. La detección de defectos pequeños o con baja diferencia de densidad puede ser difícil. Además, la radiografía es un proceso bidimensional, lo que puede dificultar la evaluación de la geometría y la profundidad de los defectos.

Ultrasonidos

La inspección por ultrasonidos utiliza ondas sonoras de alta frecuencia para detectar fallos internos. Al enviar ondas de sonido a través del material, se analizan los ecos reflejados para identificar discontinuidades. La amplitud y el tiempo de llegada de los ecos proporcionan información sobre la ubicación, el tamaño y la forma de los defectos.

La principal ventaja de los ultrasonidos es su capacidad para detectar defectos internos de forma no destructiva y con alta precisión. Además, se puede utilizar para evaluar el espesor del material y detectar delaminaciones. La técnica se utiliza profusely en la industria de polímeros y compuestos.

La correcta interpretación de las señales ultrasónicas requiere de conocimiento y experiencia. La atenuación de las ondas, la reflexión difusa y la influencia de la geometría de la pieza pueden dificultar la detección y la caracterización de los defectos.

Tomografía Computarizada (TC)

La tomografía computarizada (TC) es una técnica de imagen avanzada que permite obtener imágenes tridimensionales del interior de una pieza. Utilizando rayos X y un sistema de detección, se reconstruye una imagen detallada de la estructura interna, permitiendo visualizar incluso los defectos más pequeños con gran precisión.

A diferencia de la radiografía convencional, la TC proporciona información volumétrica, lo que facilita la evaluación de la forma, el tamaño y la orientación de los defectos. La TC se ha convertido en una herramienta indispensable para el análisis de fallos y la validación de diseños.

El coste de la TC es relativamente alto y el tiempo de escaneo puede ser prolongado, dependiendo del tamaño y la complejidad de la pieza. Sin embargo, los beneficios en términos de precisión y detección de fallos internos justifican la inversión en muchas aplicaciones.

Pruebas Mecánicas No Destructivas

Las pruebas mecánicas no destructivas, como la dureza y la resistencia a la tracción, aunque tradicionalmente asociadas a la prueba de materiales, pueden ser adaptadas para la validación predictiva de piezas impresas. Se aplican cargas controladas y se miden las deformaciones resultantes para evaluar la capacidad de la pieza para soportar tensiones.

Estas pruebas permiten evaluar la integridad estructural de la pieza sin dañarla. La información obtenida se puede utilizar para verificar que la pieza cumple con las especificaciones de diseño y para identificar posibles puntos débiles. El proceso de calibración de los equipos es vital.

Es importante tener en cuenta que las pruebas mecánicas no destructivas no detectan directamente los fallos internos, sino que evalúan el comportamiento de la pieza bajo carga, lo que puede indicar la presencia de defectos o debilidades estructurales.

Conclusión

La detección de fallos internos en piezas impresas es un proceso complejo que requiere la implementación de una combinación de métodos de prueba y validación. La elección de la técnica adecuada depende de factores como el tipo de material, el tamaño y la geometría de la pieza, la naturaleza de los defectos esperados y los requisitos de calidad.

Invertir en la implementación de estos métodos no solo garantiza la calidad y la fiabilidad de las piezas impresas, sino que también reduce los costes asociados a retrabajos, rechazos y fallos en la aplicación final. La innovación constante en las técnicas de inspección y la formación del personal son esenciales para mantener un alto nivel de control de calidad y asegurar el éxito en la fabricación de piezas impresas.

Deja una respuesta

Relacionado