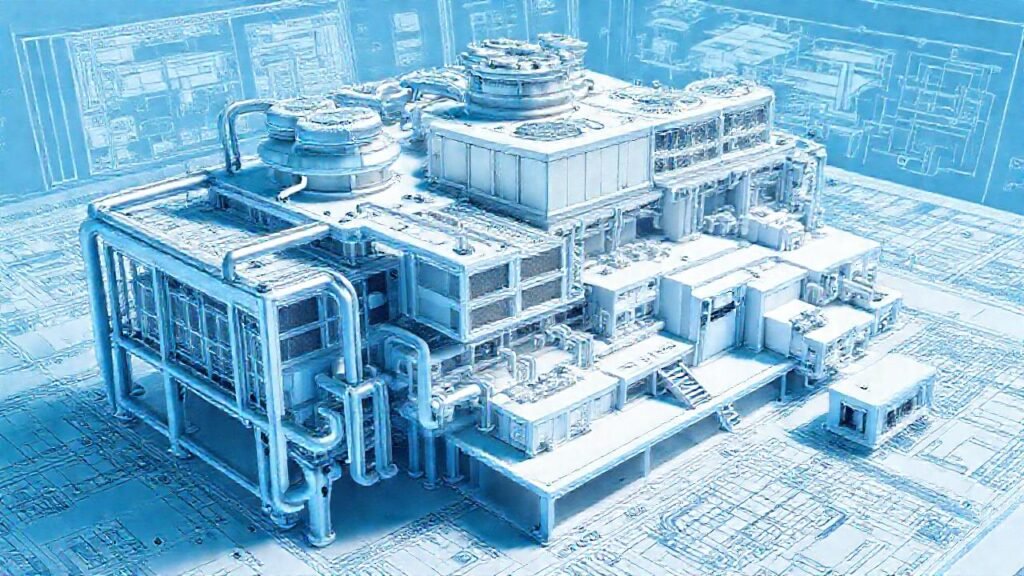

Cómo combinar enfriamiento y soporte en modelos detallados

La impresión 3D ha revolucionado la creación de prototipos y la fabricación, permitiendo producir geometrías complejas con relativa facilidad. Sin embargo, la creación de modelos con detalles intrincados puede presentar desafíos significativos, especialmente en lo que respecta al enfriamiento y la necesidad de estructuras de soporte. Un enfriamiento inadecuado puede provocar deformaciones, hundimientos o pérdida de definición, mientras que los soportes mal diseñados pueden dañar la superficie del modelo o resultar difíciles de remover.

En este artículo, exploraremos las técnicas de enfriamiento y ventilación más efectivas para la impresión 3D, así como las estrategias para integrar estos elementos con el diseño de los soportes, permitiendo obtener resultados óptimos incluso en los modelos más detallados. Aprenderemos a equilibrar estos dos aspectos cruciales para lograr impresiones de alta calidad y precisión.

Enfriamiento Activo vs. Pasivo

El enfriamiento es fundamental para controlar la temperatura del plástico fundido durante la impresión, asegurando que se solidifique correctamente y evite deformaciones. El enfriamiento pasivo se basa en la circulación natural del aire, aprovechando las corrientes que se generan en el entorno de la impresora. Aunque sencillo, este método puede ser insuficiente para geometrías complejas que requieren una disipación de calor más rápida.

Por otro lado, el enfriamiento activo incorpora ventiladores dirigidos directamente a la pieza en impresión. Estos ventiladores pueden ser los integrados en el hotend o unidades adicionales que se montan estratégicamente para maximizar el flujo de aire. La selección adecuada del ventilador, su velocidad y su ubicación son factores esenciales para un enfriamiento efectivo.

Finalmente, existen sistemas de enfriamiento más avanzados que utilizan refrigeración líquida o sistemas Peltier, ofreciendo un control de temperatura aún más preciso. Aunque más costosos, estos sistemas son ideales para materiales exigentes como el ABS o para impresiones que requieren un enfriamiento uniforme y rápido.

Optimización de la Velocidad de Impresión y Flujo de Aire

La velocidad de impresión juega un papel crucial en el enfriamiento. A mayor velocidad, el plástico tiene menos tiempo para enfriarse entre capas, lo que puede llevar a deformaciones y problemas de adhesión. Reducir la velocidad en áreas con detalles finos o voladizos prolongados permite que el material se solidifique correctamente.

El flujo de aire también es un factor determinante. Los ventiladores deben estar dirigidos de manera que el aire fluya sobre las áreas recién depositadas, evitando que el calor se acumule. Experimentar con diferentes ángulos y la fuerza del flujo puede marcar una diferencia significativa en la calidad de la impresión.

Además, la configuración del perfil de impresión, como la altura de capa, la anchura del extrusor y el patrón de relleno, influyen directamente en la cantidad de calor generada. Ajustar estos parámetros puede ayudar a optimizar el proceso de enfriamiento y mejorar la estabilidad del modelo.

Diseño Estratégico de Soportes para el Enfriamiento

Los soportes no solo sirven como base para las partes sobresalientes, sino que también pueden afectar el enfriamiento del modelo. Los soportes densos pueden bloquear el flujo de aire, atrapando el calor y favoreciendo las deformaciones. Un diseño de soporte inteligente debe permitir la circulación del aire.

Considerar la utilización de patrones de soporte más abiertos o estructuras en forma de celosía puede mejorar significativamente el flujo de aire alrededor de la pieza. Además, se pueden diseñar puntos de conexión entre el soporte y el modelo que minimicen el área de contacto y faciliten la remoción posterior.

La elección del material del soporte también es importante. Utilizar un material con menor punto de fusión o mayor solubilidad puede simplificar la remoción y reducir el riesgo de dañar la superficie del modelo, especialmente en áreas con detalles delicados.

Materiales y su Influencia en el Enfriamiento

Diferentes filamentos requieren diferentes estrategias de enfriamiento. El PLA, por ejemplo, se enfría relativamente rápido y no suele requerir un enfriamiento activo tan intenso como otros materiales. En cambio, materiales como el ABS o el PETG, que tienen mayor viscosidad y menor adhesión, necesitan un enfriamiento más controlado.

La temperatura de la cama caliente también es un factor importante a considerar. Una temperatura adecuada ayuda a evitar la deformación de la base del modelo y asegura una buena adhesión. Ajustar la temperatura de la cama en función del material utilizado es fundamental para un resultado óptimo.

Esencialmente, comprender las propiedades térmicas de cada material es crucial para definir la configuración de enfriamiento ideal y optimizar el proceso de impresión para obtener las mejores propiedades mecánicas y estéticas.

Integración de Soportes y Enfriamiento para Detalles Finos

Cuando se imprimen modelos con detalles muy finos, como miniaturas o piezas de joyería, la combinación del enfriamiento y los soportes se vuelve aún más crucial. Los soportes deben ser diseñados para minimizar el contacto con las áreas detalladas y permitir un flujo de aire sin interrupciones.

Utilizar soportes solubles, como el PVA, es una excelente opción para detalles intrincados. Estos soportes se disuelven en agua, eliminando la necesidad de removerlos manualmente y evitando dañar la superficie del modelo. Además, permiten crear geometrías de soporte que serían imposibles de remover de otra manera, garantizando un enfriamiento eficaz en áreas inaccesibles.

Optimizar la dirección de impresión también puede mejorar el enfriamiento y reducir la necesidad de soportes. Orientar el modelo de manera que las áreas detalladas queden expuestas al flujo de aire y que los voladizos sean cortos y estables puede marcar una gran diferencia en la calidad de la impresión.

Conclusión

La combinación efectiva de técnicas de enfriamiento y un diseño inteligente de soportes es fundamental para lograr impresiones 3D de alta calidad y precisión, especialmente en modelos con detalles intrincados. La optimización de la velocidad de impresión, el flujo de aire, la selección de materiales y la adaptación de la configuración del perfil de impresión son aspectos clave que deben considerarse para obtener resultados satisfactorios.

Experimentar con diferentes configuraciones y materiales, así como comprender las necesidades específicas de cada modelo, permitirá dominar estas técnicas y desbloquear todo el potencial de la impresión 3D para crear piezas increíbles con un nivel de detalle excepcional.

Deja una respuesta

Relacionado