Cómo incorporar refuerzos internos en modelos para mayor durabilidad

La búsqueda de productos con una vida útil prolongada y una alta fiabilidad es una constante en el mercado actual. El diseño de piezas funcionales que resistan las tensiones y el uso continuo requiere un enfoque que vaya más allá de la mera estética, profundizando en la optimización de su estructura interna. La incorporación de refuerzos internos se presenta como una estrategia clave para alcanzar este objetivo, permitiendo reducir el riesgo de fallas prematuras y aumentar la satisfacción del cliente.

Tradicionalmente, se ha optado por aumentar el grosor de las piezas para mejorar su resistencia, sin embargo, este enfoque implica un aumento en el consumo de material y, consecuentemente, un incremento en los costos de producción. La inclusión inteligente de refuerzos internos, como nervios, costillas o estructuras en forma de panal, permite obtener similar o incluso mayor resistencia con una cantidad menor de material, optimizando el peso y la eficiencia económica.

Selección del Material Adecuado

La elección del material es fundamental al diseñar refuerzos internos. Diferentes materiales poseen distintas propiedades mecánicas, como resistencia a la tracción, módulo de Young y resistencia a la fatiga. Es crucial seleccionar un material que sea compatible con la aplicación específica de la pieza y que pueda soportar las cargas y condiciones ambientales a las que estará expuesta.

Considerar la compatibilidad entre el material base y el material de refuerzo es esencial. Si se utilizan diferentes materiales, se debe evaluar su potencial de corrosión galvánica o la diferencia en sus coeficientes de expansión térmica. Estas diferencias pueden generar tensiones internas que disminuyan la vida útil de la pieza.

Finalmente, la facilidad de procesamiento del material también influye en la viabilidad de su uso para crear refuerzos internos. Materiales que requieren procesos de fabricación complejos o costosos pueden limitar la flexibilidad del diseño y aumentar los costos de producción.

Diseño de Nervios y Costillas

Los nervios y las costillas son refuerzos lineales que se añaden a las superficies de las piezas para aumentar su rigidez. Estos elementos son particularmente útiles en piezas planas o con grandes áreas superficiales que son susceptibles a la flexión. El diseño óptimo de nervios y costillas implica considerar su altura, ancho y espaciamiento.

La altura del nervio o costilla debe ser suficiente para proporcionar la rigidez deseada, pero no tan alta que interfiera con la función de la pieza o cree puntos de concentración de tensiones. Un nervio demasiado alto puede generar una flexión localizada en su base, debilitando la estructura. Similarmente, el ancho influye en la distribución de tensiones.

La separación entre los nervios o costillas debe ser cuidadosamente planificada para evitar que la estructura se deforme entre ellos. Un espaciamiento adecuado garantizará que la carga se distribuya uniformemente entre los refuerzos, maximizando su efectividad.

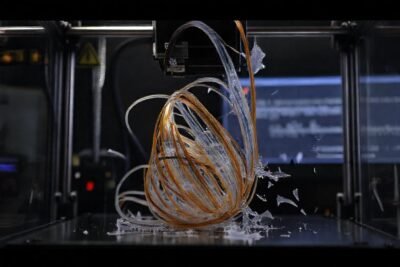

Uso de Estructuras en Panal

Las estructuras en panal ofrecen una excelente relación entre resistencia y peso, convirtiéndolas en una opción ideal para aplicaciones donde la ligereza es crucial. Estas estructuras están compuestas por una red de celdas hexagonales interconectadas que distribuyen las cargas de manera eficiente.

El tamaño y la forma de las celdas del panal pueden ser variados para adaptar la estructura a las necesidades específicas de la aplicación. Celdas más pequeñas ofrecen mayor resistencia a la compresión, mientras que celdas más grandes reducen el peso. La orientación del panal también puede ser optimizada para resistir cargas en diferentes direcciones.

La fabricación de estructuras en panal requiere técnicas especializadas, como el uso de colas o la soldadura. Es importante asegurar una adhesión o unión consistente entre las celdas para evitar que la estructura se separe bajo carga.

Simulación y Análisis de Elementos Finitos (FEA)

La simulación y el análisis de Elementos Finitos (FEA) son herramientas indispensables para optimizar el diseño de refuerzos internos. El FEA permite predecir el comportamiento de la pieza bajo diferentes condiciones de carga, identificando áreas de alta tensión y evaluando la efectividad de los refuerzos.

Mediante el FEA, se pueden evaluar diferentes configuraciones de refuerzos internos, variando su forma, tamaño y ubicación, antes de construir un prototipo físico. Esto permite reducir significativamente el tiempo y los costos de desarrollo, evitando la necesidad de realizar múltiples iteraciones de diseño basadas en pruebas físicas.

El análisis de resultados del FEA debe incluir la evaluación de factores de seguridad y la identificación de posibles modos de falla. Esta información es crucial para garantizar que la pieza pueda soportar las cargas y condiciones ambientales a las que estará expuesta a lo largo de su vida útil.

Conclusión

La incorporación de refuerzos internos en el diseño de piezas funcionales es una estrategia efectiva para mejorar su durabilidad y rendimiento, sin comprometer el peso o el costo de producción. Al seleccionar cuidadosamente los materiales, optimizar el diseño de nervios, costillas y estructuras en panal, y utilizar herramientas de simulación como el FEA, se pueden lograr resultados significativos en términos de resistencia y fiabilidad.

Implementar estas técnicas no solo beneficia el producto final, sino que también contribuye a un diseño más sostenible al optimizar el uso de materiales y reducir la necesidad de reemplazos frecuentes. El enfoque en la durabilidad y la eficiencia es una inversión que se traduce en mayor satisfacción del cliente y una mejor reputación para la empresa.

Deja una respuesta

Relacionado