Qué técnicas permiten crear moldes con capas internas ocultas

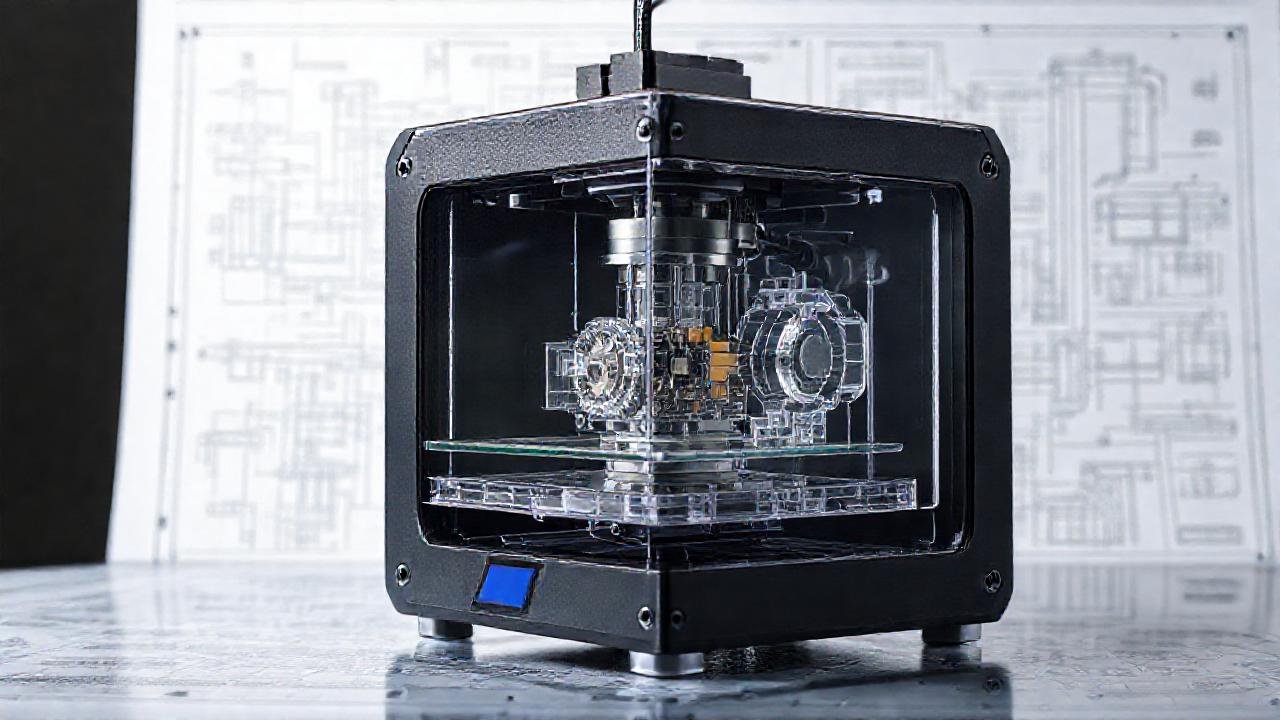

La impresión 3D ha revolucionado la manera en que diseñamos y fabricamos objetos, permitiendo la creación de geometrías complejas que antes eran imposibles o prohibitivamente costosas. Una aplicación particularmente interesante es la creación de moldes, no solo para la fundición tradicional, sino también para la fabricación de piezas con estructuras internas complejas o canales ocultos. La posibilidad de diseñar moldes con estas características abre un abanico de opciones en diversos sectores, desde la medicina hasta la ingeniería.

La clave para estas técnicas reside en la capacidad de manipular las capas internas de un modelo 3D, creando espacios vacíos que no son visibles desde el exterior pero que sirven para fines específicos. Esto requiere un dominio de software de diseño y una comprensión profunda de los procesos de impresión 3D, así como la selección adecuada de materiales. Comprender estas técnicas es vital para cualquier diseñador o ingeniero que quiera aprovechar al máximo el potencial de la fabricación aditiva.

Diseño de Moldes con Espacios Negativos

Una de las técnicas más básicas implica el uso de espacios negativos directamente en el diseño del molde. Se crea un hueco dentro del modelo simulando la cavidad que se desea obtener en la pieza final, pero este hueco se mantiene oculto dentro de la estructura del molde. Esto se logra utilizando operaciones booleanas de sustracción en el software de modelado 3D, restando un sólido de otro para crear la forma interna deseada.

Este método es ideal para crear canales de enfriamiento intrincados o incluso incorporar insertos metálicos en la pieza final durante el proceso de fundición. La precisión del diseño es crucial, ya que cualquier error en la definición del espacio negativo puede resultar en defectos en la pieza final. Es fundamental verificar que el espacio negativo esté completamente contenido dentro del molde y que tenga las dimensiones correctas.

Sin embargo, esta técnica puede presentar desafíos en términos de soporte durante la impresión 3D, especialmente si los espacios negativos son complejos o están orientados de manera desfavorable. Es necesario planificar cuidadosamente la orientación del molde y utilizar estructuras de soporte adecuadas para evitar el colapso de las secciones internas durante la impresión.

Uso de Materiales Disolubles

Otra técnica común implica la utilización de materiales disolubles para crear las capas internas ocultas. Se imprime el molde utilizando dos o más materiales, uno para la estructura principal y otro soluble en un disolvente específico. El material disoluble se utiliza para crear los espacios internos, y una vez finalizada la impresión, se elimina disolviendo selectivamente este material.

Esta técnica permite la creación de geometrías muy complejas que serían imposibles de lograr con el uso de espacios negativos o estructuras de soporte convencionales. La versatilidad de esta técnica se extiende a la fabricación de piezas con canales internos intrincados para el flujo de fluidos o gases. El control preciso del disolvente y el tiempo de exposición son especialmente importantes para no dañar la estructura del molde.

La elección del material disoluble es fundamental. Debe ser compatible con el material principal del molde y debe disolverse completamente sin dejar residuos que puedan afectar la calidad de la pieza final. Los materiales comúnmente utilizados incluyen PVA (alcohol polivinílico) y HIPS (poliestireno de alto impacto).

Fresado CNC Post-Impresión

El fresado CNC (Control Numérico Computarizado) puede complementar la impresión 3D para la creación de moldes con capas internas ocultas. Se imprime un bloque de material sólido y luego se utilizan herramientas de corte CNC para excavar los espacios internos deseados. Este método combina la flexibilidad del diseño 3D con la precisión del mecanizado CNC.

Esta técnica es particularmente útil para la creación de moldes de alta precisión con canales internos complejos que serían difíciles de lograr únicamente con la impresión 3D. El acabado superficial obtenido con el fresado CNC puede ser superior al de la impresión 3D, lo que puede ser importante en algunas aplicaciones. La alineación precisa del bloque impreso en la máquina CNC es crucial para garantizar la precisión del fresado.

Sin embargo, el fresado CNC post-impresión puede ser un proceso lento y costoso, especialmente si los espacios internos son muy intrincados. También es necesario tener en cuenta las limitaciones de las herramientas de corte CNC y la necesidad de utilizar refrigerante para evitar el sobrecalentamiento del material.

Imprimir en Múltiplas Partes y Ensamblar

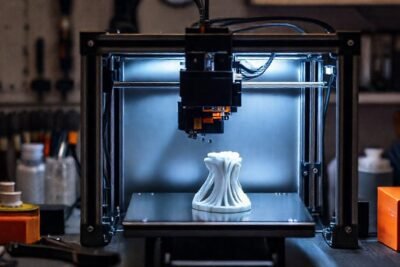

Una solución más directa es diseñar el molde en múltiples partes, cada una con una sección específica del espacio interno oculto. Luego, estas partes se imprimen por separado y se ensamblan utilizando adhesivos o mecanismos de bloqueo. Este enfoque permite la creación de geometrías muy complejas sin la necesidad de materiales disolubles o fresado CNC.

Esta técnica es relativamente sencilla de implementar y puede ser utilizada con una amplia variedad de materiales. La robustez del ensamblaje es fundamental para garantizar la integridad del molde durante el proceso de fundición o fabricación. Es importante diseñar las superficies de contacto de manera precisa para asegurar un ajuste perfecto.

Sin embargo, el proceso de ensamblaje puede ser laborioso y requiere un cuidado extremo para evitar errores. Además, las líneas de unión entre las diferentes partes pueden ser visibles en la pieza final, lo que puede ser inaceptable en algunas aplicaciones.

Utilización de Software de Simulación

Antes de imprimir el molde, es crucial simular el proceso utilizando software especializado. Esto permite identificar posibles problemas de flujo de material, ventilación o enfriamiento, y optimizar el diseño del molde para garantizar la calidad de la pieza final. Estas simulaciones pueden alertar sobre posibles puntos débiles o zonas de estrés en la estructura del molde.

La simulación también ayuda a optimizar la orientación del molde y la ubicación de las estructuras de soporte, minimizando el tiempo de impresión y el consumo de material. Estos programas pueden emular el comportamiento del material durante el proceso de fundición, facilitando la identificación de posibles defectos. Una simulación bien realizada puede evitar costosos errores y retrasos.

Además, la simulación de flujo puede predecir la temperatura y la presión dentro del molde, lo que permite diseñar los canales de enfriamiento de manera óptima para minimizar la deformación y el agrietamiento de la pieza final.

Conclusión

La creación de moldes con capas internas ocultas mediante impresión 3D es una técnica poderosa que abre nuevas posibilidades en la fabricación aditiva. Las diversas técnicas presentadas, desde el uso de espacios negativos y materiales disolubles hasta el fresado CNC y el ensamblaje de múltiples partes, ofrecen soluciones adaptadas a diferentes necesidades y complejidades de diseño. La clave del éxito reside en la planificación cuidadosa y la comprensión profunda de los procesos involucrados.

El futuro de esta tecnología pasa por la integración de estas técnicas con el uso de inteligencia artificial y aprendizaje automático para optimizar el diseño de los moldes y predecir el rendimiento de las piezas finales. La continua evolución de los materiales de impresión 3D también contribuirá a ampliar las posibilidades y a reducir los costos de esta innovadora tecnología, consolidándose como una herramienta indispensable para diseñadores e ingenieros en un amplio espectro de industrias.

Deja una respuesta

Relacionado