Qué consideraciones tener en cuenta para infill en piezas sometidas a torsión

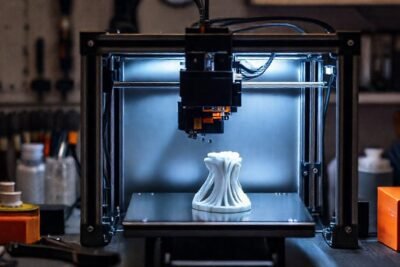

La impresión 3D, o fabricación aditiva, ha revolucionado la forma en que diseñamos y producimos objetos, ofreciendo flexibilidad y personalización sin precedentes. Sin embargo, la optimización de los parámetros de impresión es crucial para asegurar que las piezas cumplan con los requisitos de resistencia necesarios para su aplicación, especialmente cuando están sujetas a cargas de torsión. El infill, que se refiere a la estructura interna de la pieza, juega un papel fundamental en esta optimización.

Una elección incorrecta del infill puede resultar en una pieza que falla prematuramente bajo estrés torsional, incluso si el material utilizado es adecuado. Existe una relación directa entre el patrón, la densidad y la orientación del infill y la capacidad de la pieza para resistir fuerzas de torsión. En este artículo, exploraremos las consideraciones clave para seleccionar el infill adecuado, maximizando la resistencia y minimizando el consumo de material.

Patrones de Infill y su Impacto

El patrón de infill define la forma en que se rellenará el interior de la pieza. Los patrones comunes incluyen lineal, enrejado (grid), triangular y cúbico. El patrón enrejado, aunque rápido de imprimir, ofrece una resistencia torsional relativamente baja debido a su estructura inherentemente rígida en un solo plano. Patrones más complejos, como el cúbico y el triangular, tienden a distribuir las fuerzas de manera más uniforme, mejorando significativamente la resistencia torsional.

El patrón cúbico es particularmente efectivo, ya que ofrece una resistencia relativamente alta en múltiples direcciones, lo que lo hace ideal para piezas que experimentan cargas multidireccionales. Sin embargo, requiere más tiempo de impresión y más material que patrones más simples. La elección entre estos patrones depende del equilibrio deseado entre resistencia, velocidad de impresión y consumo de material.

Finalmente, el patrón gyroid, aunque computacionalmente más exigente, se destaca por su isotropía, lo que significa que ofrece propiedades mecánicas similares en todas las direcciones. Esto es especialmente beneficioso en aplicaciones donde la dirección de la fuerza de torsión es incierta o variable.

Densidad del Infill y su Influencia

La densidad del infill, expresada como un porcentaje, controla la cantidad de material utilizado para rellenar el interior de la pieza. Una densidad del 100% implica un relleno sólido, proporcionando la máxima resistencia pero también el máximo peso y consumo de material. Reducir la densidad reduce significativamente el peso y el costo, pero a costa de la resistencia.

En piezas sometidas a torsión, una densidad demasiado baja puede provocar una falla repentina, ya que el infill se deformará o colapsará bajo la tensión. Determinar la densidad óptima requiere un análisis cuidadoso de las fuerzas esperadas y las propiedades del material. A menudo, una densidad entre el 20% y el 50% proporciona un buen compromiso entre resistencia y ahorro de material.

Es importante recordar que la relación entre densidad e resistencia no es lineal. Aumentar la densidad del 20% al 30% puede tener un impacto considerable en la resistencia, mientras que aumentar del 80% al 90% puede ofrecer rendimientos disminuidos por el aumento en el uso de material.

Orientación del Infill y sus Efectos

La orientación del infill en relación con la dirección de la fuerza de torsión es un factor crítico que a menudo se pasa por alto. Si el infill está alineado con la dirección de la torsión, la pieza se debilitará notablemente, ya que el infill ofrecerá poca resistencia a la deformación.

Idealmente, el infill debe orientarse de manera que las líneas de relleno se crucen con la dirección de la torsión, creando una estructura más resistente y uniforme. En software de laminado, puedes controlar la orientación del infill en grados. Experimentar con diferentes ángulos puede revelar la orientación óptima para una resistencia torsional máxima.

Para piezas con geometrías complejas, la orientación del infill puede ser difícil de controlar. En estos casos, es crucial considerar el patrón de infill y su capacidad para resistir fuerzas en múltiples direcciones, priorizando patrones isotrópicos como el gyroid.

Materiales y su Compatibilidad con el Infill

Diferentes materiales tienen diferentes propiedades mecánicas y, por lo tanto, interactúan de manera diferente con el infill. Por ejemplo, el PLA, un material más rígido, puede beneficiarse de un infill más denso, mientras que el ABS, más flexible, puede requerir un patrón de infill que proporcione mayor soporte estructural.

La compatibilidad entre el material y el patrón de infill también es importante. Algunos patrones pueden no adherirse bien a ciertos materiales, lo que resulta en una pieza con una resistencia comprometida. Es crucial consultar las recomendaciones del fabricante del filamento y realizar pruebas para determinar la combinación óptima de material e infill para tu aplicación específica.

Finalmente, las propiedades específicas de cada material, como su módulo de Young y su límite de fluencia, deben ser consideradas al seleccionar la densidad del infill. Materiales de alta resistencia pueden requerir densidades de infill menores para lograr la resistencia deseada, ahorrando material y tiempo de impresión.

Simulación y Análisis de Elementos Finitos (FEA)

Para aplicaciones críticas donde la resistencia a la torsión es primordial, se recomienda realizar una simulación utilizando software de Análisis de Elementos Finitos (FEA). El FEA permite simular el comportamiento de la pieza bajo diferentes cargas y condiciones, identificar áreas de alto estrés y optimizar el diseño y el infill. La simulación proporciona una visión invaluable del rendimiento de la pieza antes de la impresión, reduciendo el riesgo de fallas y ahorrando tiempo y recursos.

El FEA permite evaluar diferentes patrones de infill, densidades y orientaciones para determinar la configuración óptima que maximiza la resistencia y minimiza el peso. También puede ayudar a identificar áreas de la pieza que requieren un infill más denso o un patrón de infill específico, permitiendo una optimización focalizada.

Implementar FEA en el proceso de diseño no solo mejora la resistencia de la pieza, sino que también puede conducir a un ahorro significativo de material al permitir una optimización precisa del infill, evitando el uso excesivo de material en áreas donde no es necesario.

Conclusión

La optimización del infill para piezas sujetas a torsión es un proceso complejo que requiere una consideración cuidadosa de múltiples factores, incluyendo el patrón, la densidad, la orientación, el material y las cargas esperadas. No existe un enfoque único para todos; la solución óptima depende de los requisitos específicos de la aplicación y del equilibrio deseado entre resistencia, peso y costo.

Al comprender la influencia de cada parámetro y utilizar herramientas de simulación como el FEA, es posible diseñar e imprimir piezas 3D que no solo cumplan con los requisitos de resistencia necesarios, sino que también maximicen la eficiencia de los materiales y el tiempo de impresión. La investigación continua y la experimentación son clave para mejorar aún más las técnicas de optimización de infill y expandir las capacidades de la fabricación aditiva.

Deja una respuesta

Relacionado