Cómo afecta la altura de capa al comportamiento del infill en resistencia

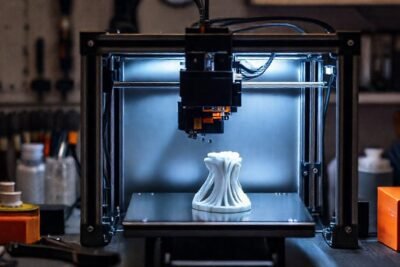

El uso de infill en la impresión 3D se centra en optimizar la relación entre la resistencia de la pieza y la cantidad de material utilizado. Un infill bien diseñado puede reducir drásticamente el tiempo de impresión y el costo, sin comprometer significativamente la integridad estructural del objeto. Sin embargo, la efectividad del infill está intrínsecamente ligada a una serie de parámetros de impresión, siendo la altura de capa uno de los más influyentes.

La altura de capa, entendida como el grosor de cada capa sucesiva de material depositado, afecta la resolución, la calidad superficial y, crucialmente, la interacción entre el infill y las paredes externas de la pieza. Es importante comprender cómo esta interacción se modifica con diferentes alturas de capa para obtener piezas optimizadas en términos de resistencia, peso y costo de producción. Este artículo explora el impacto de la altura de capa en el comportamiento del infill y su efecto en las propiedades mecánicas de las piezas impresas en 3D.

Impacto en la Adhesión entre Capas

La adhesión entre capas es fundamental para la resistencia general de una pieza impresa en 3D. Una altura de capa menor implica una mayor cantidad de capas, lo que potencialmente incrementa la superficie de contacto entre ellas. Esto, a su vez, puede mejorar la adhesión, pero también aumenta el tiempo de impresión. Sin embargo, si la temperatura de la boquilla o la refrigeración no son óptimas, una capa muy fina puede ser insuficiente para fusionarse correctamente con la capa inferior, debilitando la estructura.

Con alturas de capa más altas, la fusión entre capas puede ser menos completa, especialmente si el material no se adhiere de manera óptima. El infill necesita anclarse efectivamente a las paredes superiores e inferiores, y una adhesión deficiente puede resultar en delaminación bajo estrés. Esto es particularmente crítico en zonas donde el infill está sometido a fuerzas de corte o tensión.

En última instancia, la altura de capa ideal para la adhesión depende del material utilizado y de la calibración precisa de la impresora. Pruebas empíricas con diferentes alturas de capa son cruciales para determinar el punto óptimo donde se maximiza la adhesión sin comprometer la eficiencia de la impresión.

Influencia en la Distribución de Carga

La distribución de la carga dentro de una pieza impresa en 3D se ve afectada por la densidad y la geometría del infill, así como por la altura de capa. Una altura de capa más baja, en combinación con un infill denso, puede ayudar a distribuir la carga de manera más uniforme a través de la estructura. Esto reduce la concentración de estrés en puntos débiles y mejora la capacidad de la pieza para soportar cargas significativas.

Sin embargo, un infill muy denso combinado con una altura de capa baja puede aumentar el peso de la pieza y el tiempo de impresión, sin necesariamente proporcionar un aumento proporcional en la resistencia. Es importante encontrar un equilibrio entre la densidad del infill, la altura de capa y las propiedades del material para optimizar la distribución de la carga y minimizar el desperdicio de material.

El diseño del infill debe considerar la dirección de las principales fuerzas que actuaran sobre la pieza. Adaptar la densidad y el patrón del infill a estas fuerzas, considerando la altura de capa, es fundamental para asegurar una distribución eficiente de la carga y una mayor durabilidad.

Efecto sobre la Rigidez Estructural

La rigidez de una pieza impresa en 3D se refiere a su resistencia a la deformación bajo carga. Un infill adecuado, combinado con una altura de capa optimizada, puede mejorar significativamente la rigidez. Una altura de capa menor generalmente resulta en una mayor rigidez, ya que aumenta el número de capas y la superficie de contacto entre ellas, resistiendo mejor la flexión.

No obstante, aumentar la altura de capa puede ser beneficioso en aplicaciones donde se requiere una cierta flexibilidad. En estos casos, una mayor separación entre las capas permite una mayor deformación antes de la falla, lo que puede ser deseable para absorber impactos o reducir la tensión en la pieza. La elección de la altura de capa dependerá, por lo tanto, del uso específico de la pieza.

La rigidez también está relacionada con el patrón de infill elegido. Algunos patrones, como el hexagonal, son inherentemente más rígidos que otros, como el lineal. Combinar un patrón rígido con una altura de capa baja puede resultar en una pieza excepcionalmente resistente a la deformación.

Optimización para Diferentes Materiales

La optimización de la altura de capa para el infill debe realizarse en función del material de impresión. Materiales como el ABS requieren temperaturas más altas y un control preciso de la refrigeración para asegurar una buena adhesión entre capas. Con ABS, una altura de capa ligeramente mayor puede ser preferible para facilitar la fusión entre capas y evitar el warping.

Para materiales como el PLA, la temperatura de impresión es más baja y la adhesión entre capas es generalmente más fácil. En este caso, se pueden utilizar alturas de capa más bajas sin comprometer la integridad estructural de la pieza. Sin embargo, es crucial ajustar la velocidad de impresión para evitar la sobreextrusión o la subextrusión.

Materiales más avanzados, como el nylon o el policarbonato, requieren una configuración aún más específica. Estos materiales son propensos a la absorción de humedad, lo que puede afectar la adhesión entre capas. En estos casos, es fundamental secar el filamento antes de la impresión y ajustar la altura de capa y la temperatura para optimizar la adhesión y evitar la delaminación.

Consideraciones sobre el Ahorro de Material

El ahorro de material es una de las principales ventajas de utilizar infill en la impresión 3D. La altura de capa influye directamente en la cantidad de material necesario para imprimir una pieza. Una altura de capa mayor reduce el tiempo de impresión, pero también puede aumentar ligeramente el consumo de material, ya que se requiere más plástico para llenar cada capa.

En la práctica, encontrar el equilibrio entre la altura de capa, la densidad del infill y el tiempo de impresión es crucial para optimizar el ahorro de material. Utilizar un infill ligero con una altura de capa moderada puede ser una solución efectiva para piezas que no requieren una resistencia extrema. La experimentación con diferentes configuraciones es esencial para determinar la combinación óptima para cada aplicación.

Finalmente, considerar el diseño de la pieza es fundamental. Optimizar la geometría de la pieza para reducir la necesidad de material, por ejemplo, utilizando estructuras de celosía o eliminando material innecesario, puede complementar el uso efectivo del infill y la altura de capa para lograr un ahorro significativo de material.

Conclusión

La altura de capa es un parámetro fundamental en la impresión 3D que influye significativamente en el comportamiento del infill y, por ende, en la resistencia, el peso y el costo de las piezas impresas. Si bien una altura de capa menor puede mejorar la adhesión entre capas y la rigidez estructural, también puede aumentar el tiempo de impresión y el consumo de material. La elección óptima depende de una serie de factores interrelacionados.

La investigación y la experimentación son cruciales para determinar la configuración ideal de la altura de capa y las características del infill para cada aplicación específica. Considerar el material utilizado, las fuerzas a las que estará sometida la pieza y los requisitos de ahorro de material permitirá obtener piezas impresas en 3D optimizadas en términos de rendimiento y eficiencia.

Deja una respuesta

Relacionado