Cómo usar una superficie de aluminio o vidrio para mejorar la adherencia

La adherencia de la primera capa en aplicaciones de recubrimiento, ya sea pintura, adhesivos o incluso materiales compuestos, es fundamental para la durabilidad y el rendimiento del producto final. Un fallo en esta etapa puede llevar a la descamación, el desconchamiento o una pérdida general de propiedades protectoras. La elección del sustrato base es crucial, y tanto el aluminio como el vidrio presentan desafíos y oportunidades únicas en este sentido.

El aluminio y el vidrio, aunque comunes, no son naturalmente propensos a la buena adherencia de muchos materiales. Esto se debe a sus características superficiales, como la formación de óxidos o la energía superficial inherente. Sin embargo, a través de la preparación adecuada y la aplicación de técnicas específicas, se puede lograr una adhesión sólida y duradera. Este artículo explorará cómo maximizar la adherencia en estos sustratos.

Preparación de la Superficie: Aluminio

El aluminio, al estar expuesto al aire, forma una capa de óxido que, aunque protectora contra la corrosión, impide la buena adherencia. Por lo tanto, la limpieza es el primer paso esencial. Se recomienda desengrasar la superficie con disolventes adecuados, eliminando aceites, grasas y otros contaminantes.

Después de la limpieza, el tratamiento mecánico, como el lijado o granallado, es vital. Esta acción elimina la capa de óxido superficial y crea una textura que aumenta el área de contacto para el recubrimiento. La rugosidad inducida genera un anclaje mecánico, mejorando la adherencia.

Finalmente, realizar una conversión química, como el anodizado o el cromatado, puede modificar la superficie del aluminio para mejorar significativamente la adherencia. Estos procesos crean una capa más receptiva a la unión con el material a aplicar.

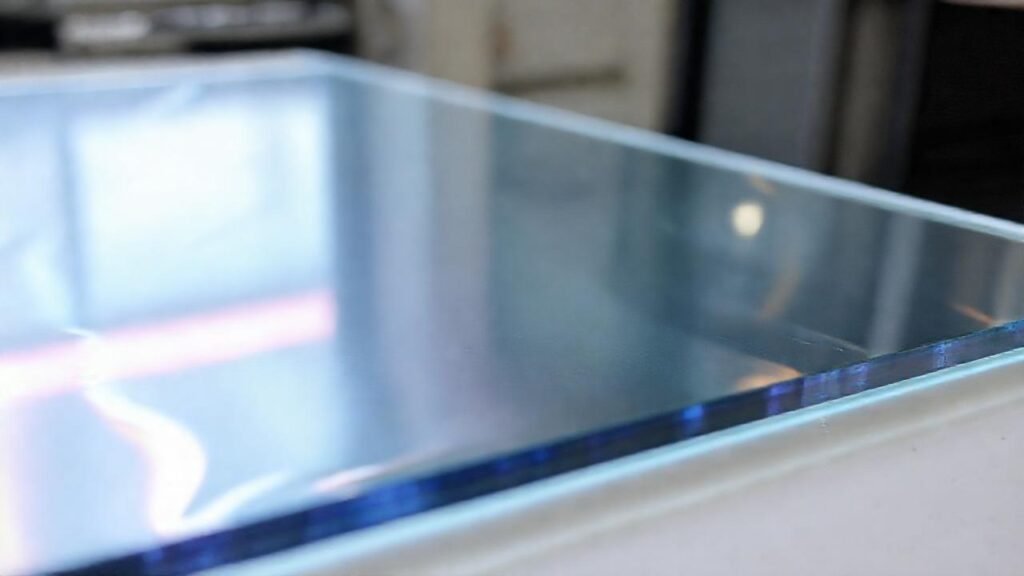

Preparación de la Superficie: Vidrio

El vidrio, a diferencia del aluminio, no forma una capa de óxido, pero su superficie lisa y de alta energía superficial puede presentar problemas de adherencia debido a la baja humectación. La descontaminación es la clave en el caso del vidrio, eliminando cualquier residuo de fabricación o suciedad acumulada.

A continuación, el grabado químico o tratamiento con plasma son métodos efectivos para incrementar la rugosidad del vidrio. La alteración de la superficie crea microporos que mejoran el anclaje mecánico del recubrimiento. Este proceso debe controlarse cuidadosamente para evitar dañar la integridad del vidrio.

El uso de un promotor de adherencia, como un silano, es altamente recomendable para el vidrio. Los silanos forman un puente químico entre la superficie inorgánica del vidrio y el recubrimiento orgánico, promoviendo una compatibilidad fundamental.

Promotores de Adherencia Específicos

Existen diversas formulaciones de promotores de adherencia diseñadas específicamente para el aluminio y el vidrio. La elección del promotor debe basarse en la composición tanto del sustrato como del recubrimiento a aplicar. Considerar la compatibilidad química es primordial para evitar reacciones indeseadas.

Los promotores de adherencia a base de silano son particularmente versátiles. Pueden modificarse para reaccionar con grupos funcionales específicos presentes en ambos sustratos, creando una fuerte interfaz. Su capacidad para formar enlaces covalentes es crucial.

Es fundamental seguir las instrucciones del fabricante al aplicar los promotores. La concentración, el tiempo de reacción y las condiciones de curado son factores críticos que influyen en su eficacia. Un uso incorrecto puede incluso empeorar la adherencia.

Control de las Condiciones Ambientales

La temperatura y la humedad ambiente durante la aplicación del recubrimiento pueden afectar significativamente la adherencia. La temperatura influye en la viscosidad del recubrimiento y en la velocidad de evaporación del disolvente, afectando la humectación de la superficie.

La humedad alta puede condensarse en la superficie del sustrato, impidiendo la adherencia adecuada. En algunos casos, puede provocar la hidrólisis de promotores de adherencia, reduciendo su efectividad. Por lo tanto, es recomendable trabajar en un ambiente controlado.

La ventilación adecuada es crucial para remover vapores de disolventes y asegurar un curado correcto del recubrimiento. La acumulación de vapores puede afectar la calidad del enlace adhesivo y provocar defectos superficiales.

Métodos de Prueba de Adherencia

Después de aplicar el recubrimiento, es esencial verificar la adherencia para asegurar la calidad del proceso. Las pruebas de adherencia más comunes incluyen la prueba de cinta adhesiva, la prueba de redes de corte y la prueba de tracción perpendicular. Cada método evalúa un aspecto diferente de la resistencia del enlace.

La prueba de cinta adhesiva es una evaluación rápida y sencilla, pero menos precisa. Las pruebas de redes de corte y tracción perpendicular ofrecen una evaluación más cuantitativa y confiable de la adherencia. Se mide la fuerza necesaria para separar el recubrimiento del sustrato, proporcionando un valor objetivo.

Registrar los resultados de las pruebas de adherencia de manera consistente permite el control de calidad y la identificación de posibles problemas en el proceso. El historial de datos facilita la optimización de las técnicas de preparación de la superficie y aplicación del recubrimiento.

Conclusión

La adherencia exitosa en superficies de aluminio o vidrio requiere un enfoque sistemático que abarque una preparación meticulosa de la superficie, la selección adecuada de promotores de adherencia y el control preciso de las condiciones ambientales. Ignorar cualquiera de estos factores puede comprometer seriamente la integridad del recubrimiento.

La inversión en la comprensión y optimización de estos procesos no solo mejora la durabilidad y el rendimiento del producto final, sino que también reduce los costos a largo plazo asociados a fallos prematuros y reparaciones. Una buena adherencia es sinónimo de confiabilidad y calidad, elementos clave en cualquier aplicación industrial o comercial.

Deja una respuesta

Relacionado