Cuál es la diferencia entre soportes en diseños FDM y SLA

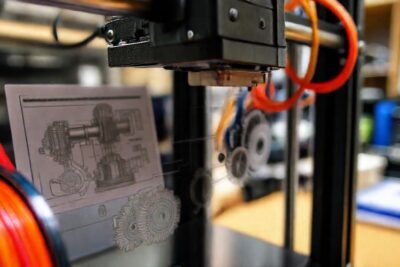

La impresión 3D ha revolucionado la fabricación, permitiendo la creación de objetos complejos con geometrías que antes eran imposibles de lograr. Sin embargo, muchas de estas geometrías requieren el uso de soportes para su correcta impresión, ya que las impresoras no pueden "imprimir en el aire". Estos soportes actúan como una base temporal para las partes sobresalientes del modelo durante el proceso de construcción.

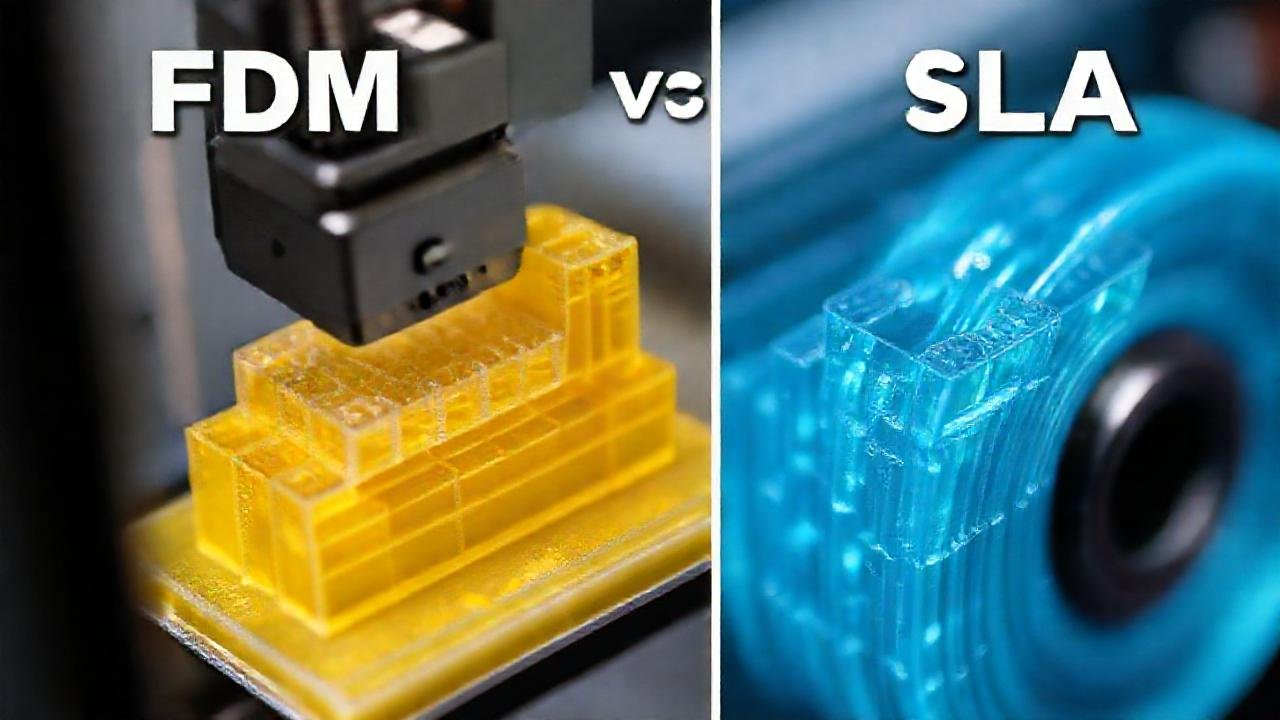

La necesidad y la naturaleza de estos soportes varían drásticamente dependiendo de la tecnología de impresión 3D utilizada. Principalmente, las dos tecnologías más populares son la Modelado por Deposición Fundida (FDM) y la Estereolitografía (SLA). Comprender las diferencias fundamentales entre los soportes en FDM y SLA es crucial para optimizar la calidad de la impresión, minimizar el desperdicio de material y reducir el tiempo de post-procesado.

Soportes en FDM: Robustez y Simplicidad

En la impresión FDM, los soportes se construyen utilizando el mismo filamento que el objeto principal, depositando capas de material para sostener las voladizos. La turbulencia del aire relativamente baja y la capa por capa, hacen que los soportes sean fácilmente comprensibles en diseño y ejecución. Son relativamente robustos y están diseñados para soportar el peso de las capas superiores durante la impresión.

Un factor importante en el diseño de los soportes FDM es el ángulo de voladizo. Existe un ángulo crítico, generalmente alrededor de los 45 grados, por debajo del cual se requieren soportes. Superar este ángulo permite que las capas se auto-soporten gracias a la adherencia entre ellas. La densidad del soporte, el patrón de relleno y la interfaz con la pieza son variables que se ajustan para equilibrar la fuerza y la facilidad de remoción.

La remoción de los soportes FDM suele ser un proceso manual, que implica el uso de herramientas como alicates, cuchillos o disolventes (dependiendo del material). Esta etapa puede ser tediosa y a menudo deja marcas en la superficie del objeto impreso, lo que requiere un post-procesado adicional como el lijado. La elección del material del soporte, como el PLA o el PVA soluble, también influye en la facilidad de remoción.

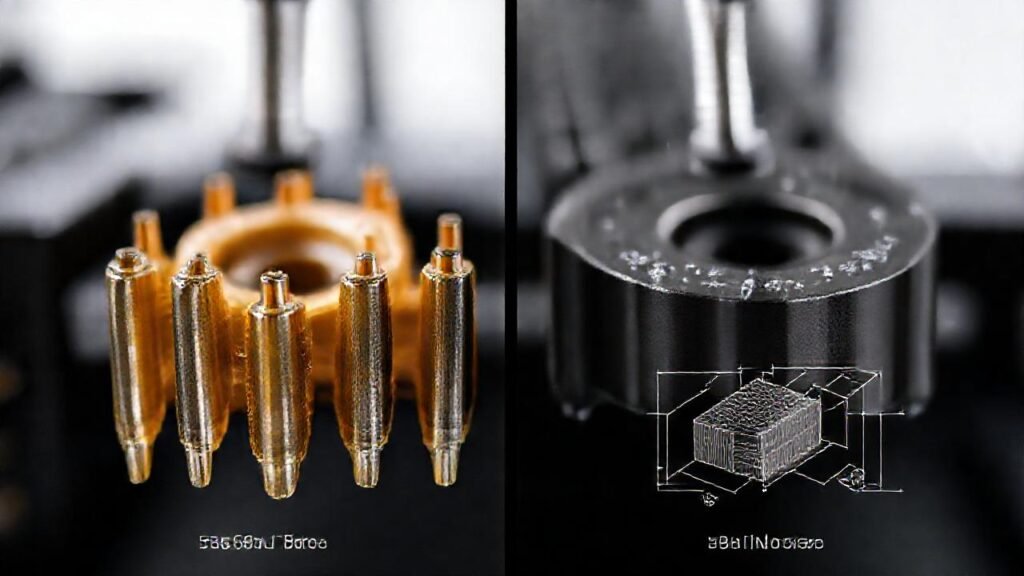

Soportes en SLA: Precisión y Delicadeza

La impresión SLA utiliza resina líquida que se solidifica mediante un láser. Los soportes en SLA son mucho más delicados que en FDM, y suelen ser más finos y numerosos. Estos soportes no solo proveen soporte estructural, sino que también aseguran la adherencia al platform de la impresora durante todo el proceso.

Debido a la alta resolución de la impresión SLA, los soportes deben diseñarse con gran precisión para evitar dejar marcas visibles en la superficie del objeto. A menudo, se utilizan puntos de contacto pequeños y bien ubicados para minimizar el área de influencia. El software de corte de SLA permite un control más fino sobre el diseño de los soportes, incluyendo el tipo de conexión, el grosor y la densidad.

La remoción de los soportes SLA es generalmente más fácil que en FDM, ya que la resina se separa más limpiamente. Normalmente, se utiliza un simple corte o quiebre en los puntos de conexión previamente definidos. Sin embargo, es importante tener cuidado para no dañar la superficie del objeto, ya que la resina es más frágil que el filamento FDM.

Materiales y su Influencia en los Soportes

El tipo de material utilizado en la impresión 3D tiene un impacto significativo en el diseño y la remoción de los soportes. Materiales como el ABS en FDM requieren soportes más robustos y, a menudo, disolubles debido a su alta contracción durante el enfriamiento. El PLA, por otro lado, es más fácil de imprimir y requiere soportes menos complejos.

En SLA, la elección de la resina también influye. Las resinas estándar son más frágiles y requieren soportes más densos, mientras que las resinas flexibles son más tolerantes y permiten soportes menos densos. La compatibilidad entre la resina y el soporte es fundamental para evitar la deformación o la rotura del objeto durante la impresión. Usar soportes del mismo material que la pieza, cuando sea posible, simplifica el proceso.

La aparición de nuevos materiales con propiedades específicas ha llevado a la creación de soportes especializados. Por ejemplo, existen filamentos FDM que se disuelven en agua o soluciones alcalinas, lo que permite una remoción más fácil y limpia de los soportes. Esto es especialmente útil para geometrías complejas con áreas de difícil acceso.

Optimización del Diseño para Minimizar Soportes

Una estrategia clave para optimizar el proceso de impresión 3D es diseñar el objeto de manera que se minimice la necesidad de soportes. Esto se puede lograr orientando el modelo de la manera más adecuada, dividiéndolo en partes más pequeñas que se puedan imprimir sin soportes o modificando la geometría para reducir los voladizos excesivos.

El uso de software de diseño asistido por ordenador (CAD) con herramientas de análisis de imprimibilidad puede ayudar a identificar áreas que requieren soportes y sugerir optimizaciones de diseño. Integrar características de auto-soportabilidad en el modelo, como chaflanes o bordes redondeados, puede reducir significativamente la necesidad de soportes. El software también puede realizar simulaciones para predecir el comportamiento de la impresión.

La elección de una estrategia de orientación adecuada es crucial. La orientación del objeto en la plataforma de impresión puede afectar la cantidad de soportes necesarios, la resistencia del objeto y la calidad de la superficie. Experimentar con diferentes orientaciones puede llevar a resultados óptimos en términos de soportes y calidad de impresión.

Consideraciones de Post-Procesado y Acabado

El post-procesado es una etapa importante en la impresión 3D, especialmente cuando se utilizan soportes. La remoción de los soportes debe realizarse con cuidado para evitar dañar el objeto. El lijado, el pulido y la aplicación de recubrimientos pueden ser necesarios para eliminar las marcas dejadas por los soportes y mejorar el acabado superficial.

El tiempo y el esfuerzo dedicados al post-procesado dependen del tipo de material, la complejidad del modelo y la calidad de la impresión. En algunos casos, puede ser rentable invertir en equipos de post-procesado automatizados, como sistemas de pulido robóticos o cámaras de disolución de soportes. La inversión en estas herramientas puede reducir significativamente el tiempo y el costo del post-procesado.

La elección del método de post-procesado también depende de la aplicación final del objeto impreso. Para prototipos rápidos, puede ser suficiente una remoción básica de los soportes y un lijado superficial. Para piezas funcionales o productos finales, puede ser necesario un post-procesado más exhaustivo para garantizar la durabilidad y la estética.

Conclusión

La principal diferencia entre los soportes en FDM y SLA reside en su naturaleza y la complejidad de su remoción. FDM utiliza soportes robustos del mismo material, mientras que SLA emplea soportes más delicados y precisos hechos de resina. Comprender estas diferencias es esencial para optimizar el proceso de impresión, desde el diseño del modelo hasta el post-procesado. La elección de la tecnología impacta directamente en la estrategia de soporte.

En última instancia, la clave para un uso eficaz de los soportes en la impresión 3D es un enfoque integral que combine un diseño inteligente, una elección adecuada de materiales y una cuidadosa consideración del post-procesado. A medida que la tecnología avanza, se están desarrollando nuevas soluciones para minimizar la necesidad de soportes e incluso eliminarla por completo, abriendo nuevas posibilidades para la innovación en la fabricación y el diseño.

Deja una respuesta

Relacionado