En qué casos la impresión FDM supera a la SLA en funcionalidad

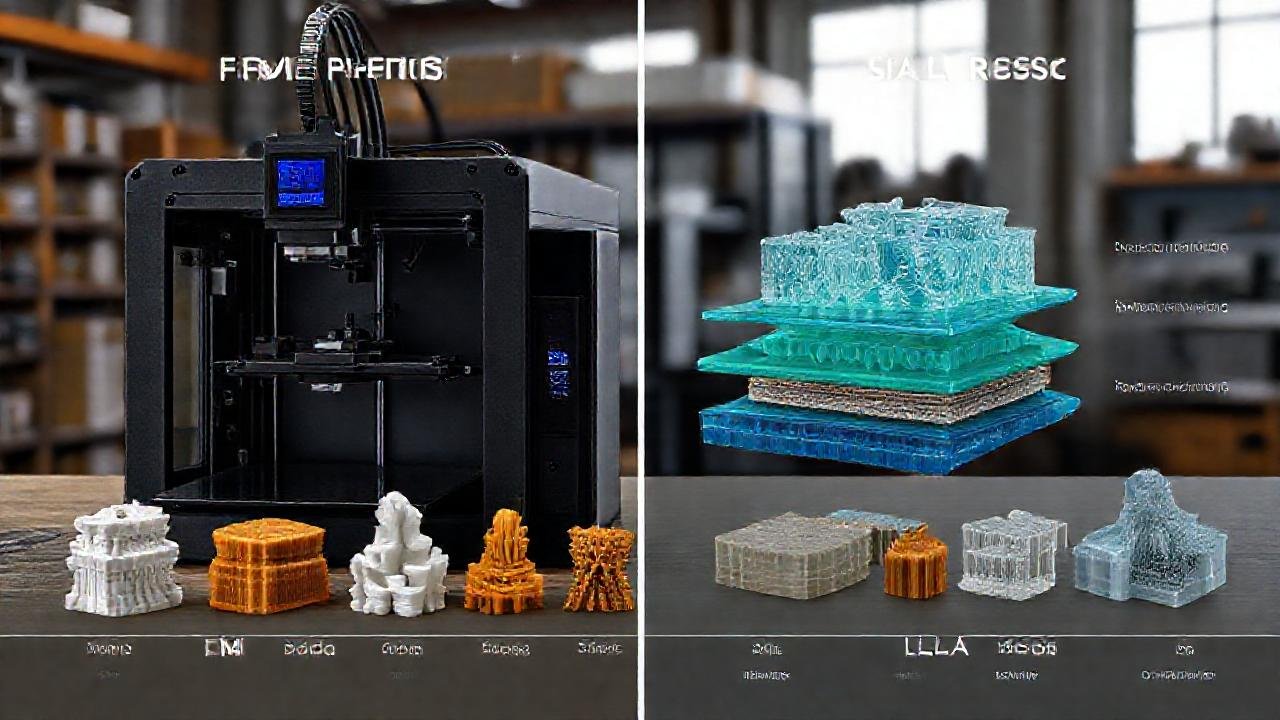

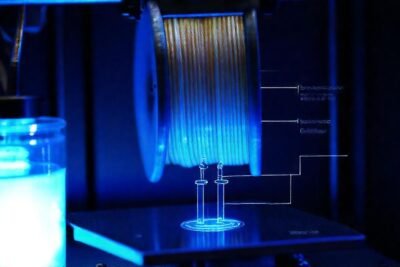

La impresión 3D ha revolucionado la creación de prototipos y la fabricación de piezas personalizadas, ofreciendo dos tecnologías principales: FDM (Modelado por Deposición Fundida) y SLA (Estereolitografía). Ambas tienen sus fortalezas y debilidades, pero determinar cuál es la mejor opción depende en gran medida de la aplicación específica. Este artículo explorará los escenarios donde la impresión FDM sobresale en funcionalidad, demostrando por qué no siempre es necesario recurrir a la precisión de SLA.

Aunque la SLA a menudo se asocia con alta resolución y superficies lisas, la FDM se mantiene como una opción robusta y versátil para una amplia variedad de proyectos. La accesibilidad, el coste y las propiedades de los materiales hacen que FDM sea una solución práctica y a menudo preferible, especialmente para aplicaciones que priorizan la funcionalidad sobre la estética impecable. Es importante comprender sus capacidades para aprovechar al máximo esta tecnología.

Resistencia Mecánica y Uso Funcional

La impresión FDM ofrece una notable resistencia mecánica, especialmente cuando se utilizan materiales como el ABS, el policarbonato o el nailon. Estas piezas son capaces de soportar esfuerzos significativos y son ideales para aplicaciones que demandan durabilidad. A diferencia de SLA, que produce piezas más frágiles, FDM permite crear componentes funcionales resistentes a la tracción, la flexión y el impacto.

La orientación de las capas en FDM juega un papel crucial en la determinación de la resistencia de la pieza. Al alinear la capa en la dirección de la carga anticipada, se puede maximizar la capacidad de soporte. Esto no solo mejora la durabilidad, sino que también permite la creación de piezas con funcionalidades específicas de ingeniería.

Este aspecto hace que FDM sea excelente para piezas que estarán sometidas a estrés constante, como carcasas, soportes, bisagras, y componentes que requieran la interacción física directa. La capacidad de usar materiales robustos y la orientación estratégica de las capas garantizan un desempeño óptimo.

Coste y Escala de Producción

Uno de los argumentos más fuertes a favor de FDM es su rentabilidad, tanto en términos de materiales como de equipos. Los filamentos FDM generalmente son mucho más económicos que las resinas SLA, lo que permite la realización de lotes de producción más grandes a un coste por pieza significativamente menor. Esta ventaja es especialmente importante en prototipado iterativo y producción de pequeña escala.

En comparación con la SLA que, a menudo, implica un proceso de post-procesado extenso (lavado, curado, soporte), la FDM requiere menos intervención manual y tiempo de preparación de la pieza. Esto reduce los costes laborales y agiliza el ciclo de producción, haciéndola más eficiente para proyectos con plazos ajustados.

La disponibilidad de impresoras FDM asequibles y la facilidad de uso también contribuyen a su atractivo económico. Esto facilita la implementación de la impresión 3D en entornos donde la inversión inicial es una consideración importante.

Variedad de Materiales y Aplicaciones

FDM abarca una impresionante gama de materiales, desde filamentos flexibles como el TPU hasta compuestos reforzados con fibra de carbono. Esta variedad permite адаптировать la pieza impresa a las necesidades específicas de cada aplicación, ofreciendo diferentes niveles de resistencia, flexibilidad, resistencia a la temperatura y otras propiedades.

La capacidad de imprimir con materiales como el nailon, que posee una excelente resistencia al desgaste, hace que FDM sea ideal para piezas móviles, engranajes y otros componentes mecánicos que requieren lubricación mínima. También, materiales como el ABS pueden soportar altas temperaturas.

Además, la creciente disponibilidad de filamentos especiales, como los que incluyen partículas metálicas, amplía aún más las posibilidades de aplicación de FDM. Esta flexibilidad en la elección de materiales es una de sus mayores fortalezas.

Tamaño de la Pieza y Volumen de Construcción

Las impresoras FDM generalmente ofrecen un mayor volumen de construcción que las impresoras SLA de precio similar. Esto permite imprimir piezas más grandes en una sola pieza, evitando la necesidad de ensamblar múltiples partes. Esta capacidad es crucial para aplicaciones que requieren grandes componentes o estructuras.

Para proyectos que demandan gran escala, FDM resulta más eficiente. La capacidad de crear piezas de gran formato reduce el tiempo de montaje, disminuye el riesgo de fallos en las uniones y simplifica el proceso de fabricación. Esto es especialmente útil en la creación de prototipos a gran escala o en la producción de elementos para proyectos de arquitectura o diseño.

La posibilidad de imprimir piezas complejas de gran tamaño sin comprometer la funcionalidad es una ventaja significativa que FDM ofrece sobre SLA, especialmente en aplicaciones industriales y de ingeniería.

Facilidad de Post-Procesado y Acabado

Aunque la SLA se destaca por sus superficies lisas, el post-procesado necesario puede ser extenso y laborioso. FDM, por otro lado, ofrece un post-procesado relativamente simple. La eliminación de los soportes suele ser más fácil y las piezas pueden ser lijadas, pintadas o tratadas químicamente para mejorar su apariencia.

La capacidad de usar rellenos y patrones de infill variables en FDM permite optimizar el peso de la pieza sin comprometer su resistencia. Esto es particularmente útil en aplicaciones donde la reducción de peso es una prioridad. Además, la naturaleza de las capas FDM permite un acabado superficial texturizado que puede ser deseable en ciertas aplicaciones.

En aplicaciones donde la estética no es primordial, la facilidad de post-procesado de FDM puede ahorrar tiempo y recursos considerables, permitiendo una finalización rápida y eficiente del proyecto.

Conclusión

La impresión FDM sobresale en situaciones que requieren alta resistencia mecánica, rentabilidad, versatilidad de materiales y la capacidad de imprimir piezas de gran tamaño. Si bien la SLA ofrece una precisión y un acabado superficial superiores, la FDM sigue siendo una opción excepcional para aplicaciones funcionales donde estos factores no son críticos o pueden ser compensados con un posprocesado adecuado. Recuerda que la elección depende de las necesidades específicas del proyecto.

La FDM demuestra ser una tecnología robusta y adaptable, ideal para prototipos funcionales, piezas de uso final y aplicaciones industriales. Su facilidad de uso, la amplia disponibilidad de materiales y el bajo coste la convierten en una opción atractiva para una gran variedad de usuarios, desde aficionados hasta ingenieros profesionales. La innovación continua en filamentos y técnicas de impresión FDM expande constantemente sus capacidades y aplicaciones.

Deja una respuesta

Relacionado