Qué aspectos de sostenibilidad tienen en cuenta FDM y SLA en su uso

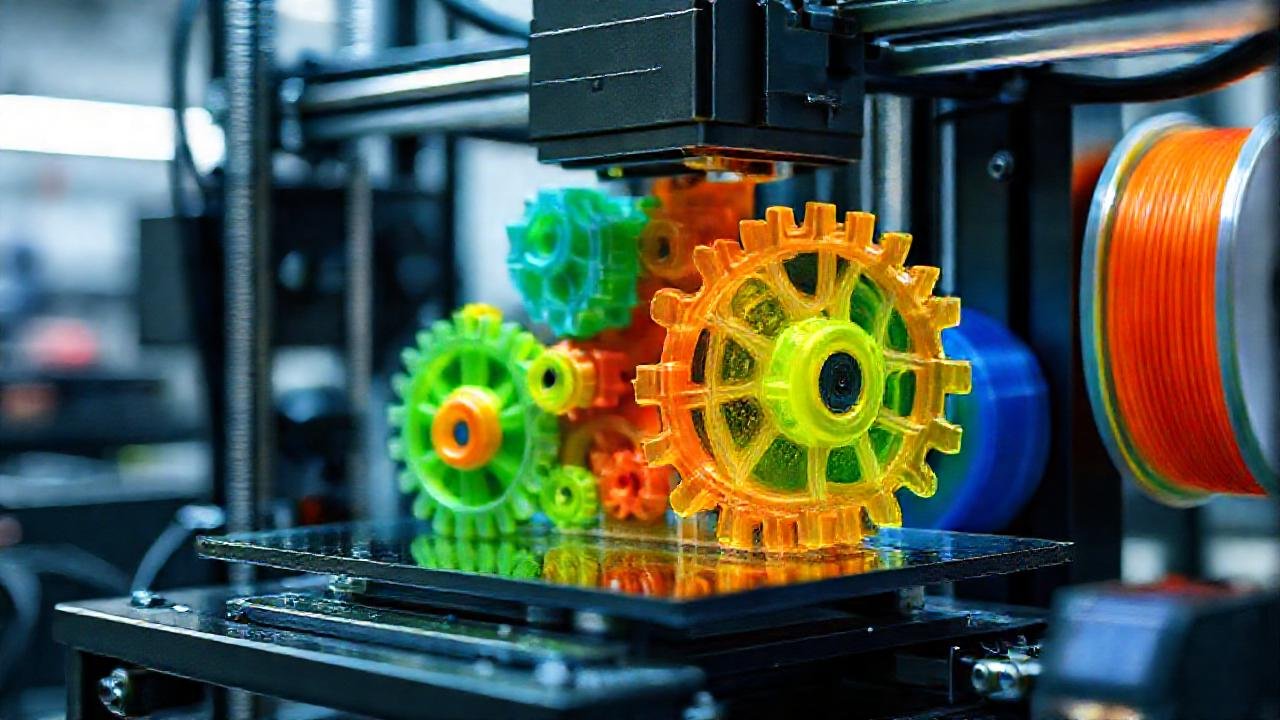

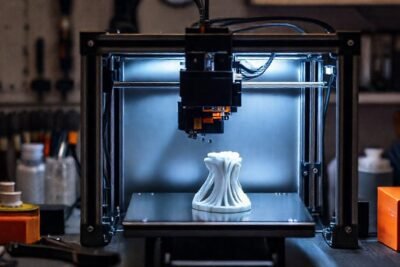

La impresión 3D ha revolucionado la manufactura, ofreciendo posibilidades antes impensables en términos de personalización y prototipado rápido. Sin embargo, con la creciente adopción de esta tecnología, es crucial analizar su impacto ambiental y considerar prácticas más sostenibles. Dos de las tecnologías más populares, Fused Deposition Modeling (FDM) y Stereolithography (SLA), presentan distintas características en cuanto a materiales, consumo energético y generación de residuos, lo que impacta directamente en su huella ecológica.

Este artículo busca comparar la sostenibilidad de FDM y SLA, analizando los diferentes factores que las hacen más o menos amigables con el medio ambiente. Se abordarán aspectos como los materiales utilizados, el consumo de energía durante el proceso de impresión, la gestión de residuos y el potencial de reciclaje, con el objetivo de proporcionar una visión más completa y ayudar a los usuarios a tomar decisiones más informadas.

Materiales

En FDM, los plásticos son el material predominante, típicamente filamentos de PLA, ABS, PETG, entre otros. El PLA, derivado de recursos renovables como el almidón de maíz, es considerado una opción más ecológica, aunque su compostabilidad industrial a menudo requiere condiciones específicas que no están disponibles universalmente. El ABS, por otro lado, es un derivado del petróleo y presenta desafíos mayores en cuanto a biodegradabilidad y emisiones durante la impresión. La variedad de materiales en FDM ofrece flexibilidad, pero también implica una mayor complejidad en la gestión de residuos.

SLA, en cambio, utiliza resinas fotosensibles, generalmente a base de acrilatos. Estas resinas muchas veces son derivadas del petróleo y, al igual que el ABS, son difíciles de biodegradar. No obstante, el desarrollo de resinas biobasadas está avanzando, aunque aún no alcanzan la madurez y disponibilidad de los filamentos FDM. La dependencia de resinas líquidas plantea, además, retos en cuanto a su manipulación y potencial toxicidad.

La toxicidad de los materiales es un factor crucial. Aunque existen filamentos y resinas neutras, algunos pueden liberar compuestos orgánicos volátiles (COV) durante la impresión, afectando la calidad del aire y la salud de los usuarios. La elección consciente de materiales con bajas emisiones y la ventilación adecuada del espacio de trabajo son esenciales para minimizar estos riesgos.

Consumo de Energía

FDM generalmente requiere más energía que SLA, principalmente debido a la necesidad de calentar el cabezal de impresión y la cama caliente para asegurar una buena adherencia de las capas. La temperatura y el tiempo de calentamiento varían según el material utilizado, pero el consumo energético acumulado puede ser significativo, especialmente en impresiones grandes o prolongadas. La eficiencia energética de la impresora también influye considerablemente en el consumo global.

SLA, al utilizar una fuente de luz (láser o proyector) para curar la resina, suele tener un consumo energético inferior. Aunque el proceso de curado también requiere energía, la cantidad es significativamente menor que el calentamiento continuo de los componentes en FDM. Sin embargo, el post-procesado de las piezas SLA, que implica lavado con alcohol isopropílico y curado UV adicional, puede agregar un consumo energético importante.

La optimización del proceso de impresión puede reducir el consumo energético en ambas tecnologías. En FDM, se puede minimizar la temperatura de la cama caliente y utilizar filamentos con menores requisitos de temperatura. En SLA, se pueden optimizar los parámetros de curado para reducir el tiempo de exposición a la luz y el consumo de energía asociado.

Residuos

FDM genera residuos principalmente en forma de soporte y elementos de adhesión (balsas, faldones). Estos residuos, si son del mismo material que la pieza, teóricamente se pueden reciclar junto con el filamento, aunque el proceso de reciclaje de plásticos post-consumo aún presenta desafíos técnicos y económicos. La no utilización de materiales de soporte y el diseño optimizado para minimizar su necesidad son estrategias clave para reducir la generación de residuos.

SLA produce residuos líquidos, principalmente alcohol isopropílico utilizado para lavar las piezas, y resina no curada que queda en el tanque de impresión y en los recipientes. La eliminación adecuada de estos residuos es crucial, ya que la resina líquida es peligrosa para el medio ambiente y puede contaminar fuentes de agua. El uso de sistemas de filtrado y la recolección segura de los residuos líquidos son imperativos.

El potencial de reutilización de residuos es limitado en ambas tecnologías. Aunque existen investigaciones sobre la repolimerización de resinas no curadas y el reciclaje químico de plásticos de FDM, estas soluciones aún no están ampliamente disponibles ni son económicamente viables a gran escala.

Reciclaje

El reciclaje de filamentos FDM es posible, aunque complejo. Los filamentos de diferentes materiales no se pueden mezclar, y la calidad del filamento reciclado puede ser inferior al original. Además, el proceso de reciclaje puede ser costoso y requerir equipos especializados. La creación de filamentos a partir de materiales reciclados, como botellas de PET, es una alternativa prometedora, pero aún enfrenta desafíos en cuanto a calidad y disponibilidad.

En SLA, el reciclaje de la resina curada es extremadamente difícil, ya que la polimerización crea una estructura molecular rígida que no es fácilmente reversible. Sin embargo, se están explorando métodos químicos para despolimerizar la resina curada, pero estos procesos son complejos y costosos. El reciclaje de residuos líquidos, como el alcohol isopropílico, es más viable y puede realizarse mediante destilación o incineración controlada.

La innovación en materiales reciclables es fundamental. El desarrollo de filamentos FDM y resinas SLA a partir de fuentes renovables y biodegradables podría reducir significativamente el impacto ambiental de la impresión 3D. La investigación en materiales reciclables con propiedades mecánicas similares a los materiales vírgenes es clave para avanzar en este ámbito.

Post-Procesado

El post-procesado en FDM a menudo implica la limpieza de los soportes y el acabado superficial de la pieza. Esto puede generar residuos de plástico adicionales y, en algunos casos, requiere el uso de disolventes para eliminar los rastros de adhesión. La selección de materiales de soporte solubles en agua puede reducir la necesidad de disolventes agresivos.

SLA requiere un post-procesado más elaborado, que incluye el lavado con alcohol isopropílico para eliminar la resina no curada y el curado UV para endurecer completamente la pieza. El alcohol isopropílico es un líquido inflamable y volátil, por lo que su manipulación y eliminación deben realizarse con precaución. La implementación de sistemas de reciclaje de alcohol isopropílico puede reducir el impacto ambiental de este proceso.

La automatización del post-procesado puede mejorar la eficiencia y reducir el desperdicio. Las estaciones de lavado automatizadas y los sistemas de curado UV controlados pueden asegurar un proceso más consistente y minimizar el consumo de disolventes y energía.

Conclusión

Tanto FDM como SLA presentan desafíos en términos de sostenibilidad. FDM se beneficia de la mayor disponibilidad de materiales renovables como el PLA, pero su consumo energético suele ser mayor y el reciclaje de filamentos es complejo. SLA, por otro lado, tiene un menor consumo energético pero depende en gran medida de resinas derivadas del petróleo y genera residuos líquidos que requieren una gestión cuidadosa.

La clave para una impresión 3D más sostenible reside en la combinación de varios enfoques: la elección consciente de materiales, la optimización de los procesos de impresión, la implementación de sistemas de gestión de residuos y la inversión en investigación y desarrollo de materiales reciclables y biodegradables. La adopción de prácticas responsables y la concienciación de los usuarios son cruciales para minimizar el impacto ambiental de esta tecnología en constante evolución.

Deja una respuesta

Relacionado