Cómo conservar las propiedades mecánicas tras el postprocesado

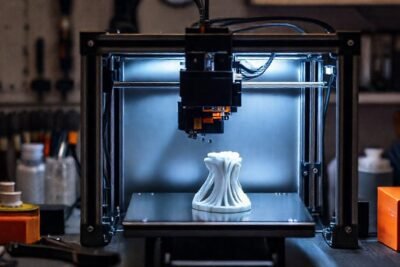

La impresión 3D, o fabricación aditiva, ha revolucionado la creación de prototipos y la producción de piezas personalizadas en diversos sectores. Sin embargo, las piezas obtenidas directamente de la impresora suelen requerir procesos adicionales, conocidos como postprocesado, para alcanzar las propiedades finales deseadas. Estos procesos, aunque necesarios, pueden inducir cambios en las características mecánicas del material, comprometiendo su rendimiento.

El objetivo principal del postprocesado es mejorar el acabado superficial, la precisión dimensional, o incluso las propiedades mecánicas de las piezas impresas. Considerar cuidadosamente el impacto de cada procedimiento en la integridad estructural es crucial para asegurar que la pieza final cumpla con los requisitos de la aplicación prevista. Ignorar esta premisa puede resultar en fallos prematuros y costosas reclamaciones.

Eliminación de Soportes

La eliminación de estructuras de soporte es uno de los primeros pasos en el postprocesado de muchas piezas. Es vital elegir el método de remoción adecuado para minimizar el daño superficial y las tensiones residuales. El corte manual, aunque económico, puede dejar marcas y debilitar la pieza en la zona de unión.

Alternativas como el uso de disolventes o materiales de soporte soluble son más precisas y evitan el contacto físico agresivo, preservando mejor las propiedades mecánicas. Sin embargo, la exposición a químicos puede modificar algunas características del material base, especialmente en polímeros. Es crucial seleccionar disolventes compatibles y controlar rigurosamente el tiempo de inmersión.

El diseño de la pieza y la orientación durante la impresión son clave para optimizar la necesidad de soportes y facilitar su posterior eliminación, reduciendo así la probabilidad de comprometer la resistencia general de la pieza final. Una buena planificación puede minimizar la necesidad de un postprocesado exhaustivo.

Tratamientos Térmicos

Los tratamientos térmicos, como el recocido o el alivio de tensiones, son comunes para mejorar las propiedades mecánicas de las piezas impresas en metal. El recocido reduce la dureza y la fragilidad, aumentando la ductilidad del material. Sin embargo, también podría disminuir la resistencia a la tracción en algunos aleaciones.

El alivio de tensiones es especialmente importante en piezas con geometrías complejas donde las tensiones residuales generadas durante la impresión pueden causar deformaciones o fallos. Controlar la temperatura y el tiempo de exposición es esencial, ya que un tratamiento inadecuado puede inducir nuevas tensiones o alterar la microestructura.

La elección del tratamiento térmico debe basarse en el material utilizado, la geometría de la pieza y las propiedades mecánicas deseadas. Un análisis exhaustivo de las especificaciones del material es imperativo para garantizar un resultado óptimo.

Acabado Superficial

El acabado superficial influye significativamente en la resistencia a la fatiga y la corrosión de las piezas. El pulido abrasivo, por ejemplo, puede mejorar la resistencia a la fatiga al eliminar concentradores de tensión superficiales y lograr una superficie más lisa. No obstante, puede generar calor y, por lo tanto, introducir tensiones.

El granallado o microgranallado son alternativas que ofrecen un buen acabado superficial con un menor impacto en las propiedades mecánicas. Este proceso induce una capa de compresión en la superficie, mejorando la resistencia a la fatiga y la durabilidad. La elección del tipo de abrasivo y los parámetros del proceso son fundamentales para obtener los resultados deseados.

Sin embargo, procesos más agresivos como el electropulido, aunque ofrecen un acabado excepcional, pueden eliminar material de la superficie, afectando las dimensiones y la precisión de la pieza. Es esencial evaluar cuidadosamente los beneficios y los riesgos de cada técnica.

Recubrimientos

La aplicación de recubrimientos puede mejorar la resistencia a la corrosión, el desgaste y la fricción de las piezas impresas en 3D. Los recubrimientos pueden ser orgánicos, inorgánicos o metálicos, y su elección depende de la aplicación específica y del material base. La adhesión del recubrimiento es un factor crítico para su eficacia.

Es fundamental asegurar que el proceso de aplicación del recubrimiento no introduzca tensiones significativas en la pieza. La deposición física de vapor (PVD) o la deposición química de vapor (CVD) son técnicas que permiten obtener recubrimientos de alta calidad con un mínimo impacto en las propiedades mecánicas. La temperatura de aplicación debe ser controlada para no alterar las propiedades del sustrato.

La preparación de la superficie antes de la aplicación del recubrimiento es crucial para garantizar una buena adhesión y un rendimiento óptimo. El desengrase, el granallado y la activación química son pasos importantes en este proceso de pretratamiento.

Postprocesado Químico

El postprocesado químico, como la infiltración de polímeros en estructuras metálicas porosas o el tratamiento de superficie para mejorar la adhesión, puede modificar significativamente las propiedades mecánicas. La infiltración puede aumentar la densidad y mejorar la resistencia a la fatiga, pero también puede afectar la resistencia a la temperatura.

El grabado químico selectivo se utiliza para remover material y crear geometrías de alta precisión, puede debilitar la estructura si no es cuidadosamente controlado. La concentración del reactivo, la temperatura y el tiempo de exposición son parámetros críticos que deben ser optimizados para evitar daños excesivos.

Es crucial comprender la interacción entre el químico utilizado y el material base. Algunos químicos pueden inducir fragilización por hidrógeno, comprometiendo la seguridad y la vida útil de la pieza. Realizar pruebas de compatibilidad y validación es esencial antes de implementar cualquier proceso químico a gran escala.

Conclusión

El postprocesado es una etapa esencial en la fabricación de piezas impresas en 3D, pero su impacto en las propiedades mecánicas debe ser cuidadosamente considerado. La optimización de cada proceso, desde la eliminación de soportes hasta la aplicación de recubrimientos, requiere un conocimiento profundo del material, la geometría de la pieza y los requisitos de la aplicación. La planificación integral es clave para evitar comprometer la integridad estructural.

La evaluación continua de las propiedades mecánicas después del postprocesado es fundamental para asegurar que la pieza final cumpla con las especificaciones. La implementación de controles de calidad rigurosos y la realización de pruebas no destructivas, como la inspección por ultrasonidos o la radiografía, permiten detectar posibles defectos y garantizar la confiabilidad de las piezas impresas en 3D.

Deja una respuesta

Relacionado