Cómo afecta el tipo de impresora 3D al proceso de postproducción

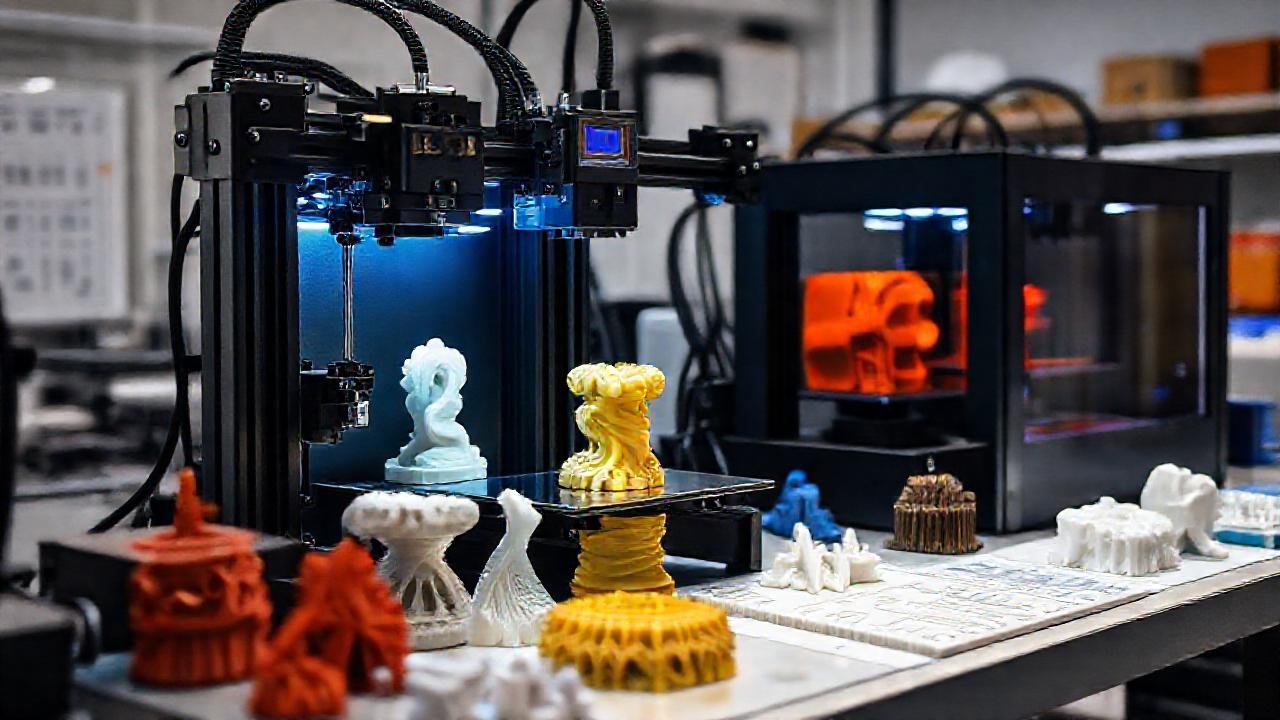

La impresión 3D ha revolucionado la fabricación, permitiendo la creación rápida de prototipos y piezas personalizadas. Sin embargo, el tipo de impresora 3D utilizada impacta directamente en la cantidad y complejidad de la postproducción necesaria. Elegir la tecnología adecuada no solo se basa en el material o la precisión, sino también en cómo afectará el trabajo posterior a la impresión.

Comprender las diferencias entre las diversas tecnologías de impresión 3D es crucial para optimizar el flujo de trabajo, reducir costes y obtener resultados de alta calidad. Desde la simple eliminación de soportes hasta procesos más elaborados como el pulido, la pintura o el curado UV, cada tecnología impone sus propias demandas en las etapas siguientes a la impresión.

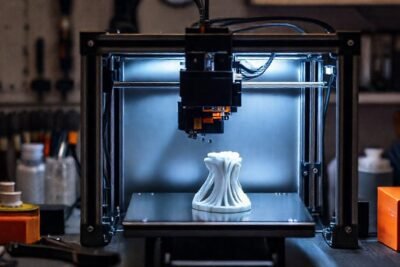

FDM (Modelado por Deposición Fundida)

FDM es la tecnología de impresión 3D más extendida debido a su accesibilidad y bajo coste. Funciona fundiendo un filamento termoplástico y depositándolo capa por capa. Esto resulta en impresionantes modelos, pero también en una superficie visiblemente estratificada y, a menudo, en la necesidad de soportes.

La postproducción para FDM suele incluir la eliminación de estos soportes, un proceso que puede ser manual o con disolventes si se usa material soluble. Además, el acabado superficial puede requerir lijado, masillado y pintura para eliminar las capas visibles y mejorar la estética. La posibilidad de aplicar recubrimientos confidenciales mejora la funcionalidad.

Debido a la naturaleza de la impresión por capas, las piezas FDM pueden ser susceptibles a la delaminación si no se adhieren correctamente las capas. Esto implica una revisión exhaustiva de la adherencia y, en casos extremos, el uso de adhesivos para fortalecer la estructura y garantizar la durabilidad.

SLA (Estereolitografía)

SLA utiliza un láser para curar resina líquida capa por capa, ofreciendo una alta resolución y precisión. A diferencia de FDM, las piezas SLA tienen un acabado superficial mucho más liso y detalles finos, lo que reduce significativamente la necesidad de lijado extenso.

Sin embargo, las piezas SLA requieren un lavado riguroso en alcohol isopropílico para eliminar la resina no curada de la superficie. Luego, un proceso de curado UV es esencial para completar la polimerización y lograr las propiedades mecánicas deseadas. Este curado puede realizarse con luz solar o, más comúnmente, con cámaras de curado UV dedicadas.

Uno de los desafíos de la postproducción SLA es la fragilidad de algunas resinas. Las piezas pueden ser propensas a la rotura si no se manipulan con cuidado. Por lo tanto, el manejo de las piezas debe ser cuidadoso, y a menudo se requiere el uso de rellenos o tratamientos de revestimiento para mejorar su resistencia.

SLS (Sinterizado Selectivo por Láser)

SLS utiliza un láser para sinterizar partículas de polvo de polímero, como nailon, capa por capa. Esta tecnología no requiere soportes, ya que el polvo circundante actúa como soporte inherente, lo que simplifica significativamente la postproducción.

Aunque no se necesitan soportes, las piezas SLS están cubiertas de polvo sin sinterizar que debe eliminarse mediante un cepillado y, a menudo, un baño en medios abrasivos, como granalla de acero. Este proceso puede ser laborioso, especialmente para piezas con geometrías complejas.

El resultado final de SLS es una pieza con buena resistencia mecánica y durabilidad, pero la superficie puede ser porosa. Esto puede requerir la aplicación de selladores o recubrimientos para mejorar la resistencia a la humedad y la apariencia visual, especialmente si se busca un acabado más brillante.

MJF (Jet Fusion)

MJF utiliza agentes de fusión y detallado para seleccionar y fusionar partículas de polvo de nailon, ofreciendo propiedades mecánicas isotrópicas y un acabado superficial relativamente liso. Si bien similar a SLS, MJF generalmente produce piezas con menos porosidad y mayor precisión.

La postproducción de MJF implica principalmente la eliminación del polvo no fusionado, similar a SLS, pero a menudo con menos esfuerzo debido a la mejor compacidad del material. Se puede usar un chorro de aire comprimido y un cepillado cuidadoso para limpiar la superficie, aunque algunos detalles finos pueden requerir una limpieza más meticulosa.

A diferencia de SLS, MJF proporciona una coloración integral durante el proceso de impresión, lo que reduce la necesidad de pintura o acabado superficial adicional. Sin embargo, si se desea un color o acabado específico diferente, se pueden aplicar recubrimientos adicionales después de la limpieza.

PolyJet (Impresión con Inyección de Materiales)

PolyJet deposita gotas de fotopolímero líquido y las cura instantáneamente con luz UV. Ofrece la capacidad de imprimir con múltiples materiales y colores en una sola pieza, lo que permite crear prototipos y productos con gran complejidad y realismo.

La postproducción de PolyJet normalmente implica la eliminación de los materiales de soporte, que suelen ser un tipo diferente de fotopolímero soluble en agua. Este proceso de lavado con agua puede ser sencillo, pero requiere cuidado para asegurar que se eliminen todos los residuos de soporte sin dañar la pieza. El agua con jabón suele ser la opción más utilizada.

Debido a la gran variedad de materiales disponibles en PolyJet, las propiedades de las piezas pueden variar significativamente. Es necesario considerar la compatibilidad de los materiales y las posibles reacciones a la luz UV o la humedad para aplicar el tratamiento o protección adecuado.

Conclusión

El tipo de impresora 3D elegida tiene un impacto fundamental en el proceso de postproducción. Las tecnologías como FDM y SLS requieren una mayor cantidad de trabajo manual y refinamiento de la superficie, mientras que SLA, MJF y PolyJet ofrecen resultados más precisos y requieren procesos de limpieza y curado más específicos. Entender estas diferencias es clave para optimizar los flujos de trabajo y reducir los costes.

En última instancia, la selección de la tecnología de impresión 3D debe basarse en una evaluación cuidadosa de los requisitos del proyecto, las propiedades deseadas del material y el tiempo y los recursos disponibles para la postproducción. Un enfoque estratégico en la elección de la tecnología no sólo mejora la calidad y la funcionalidad de la pieza final, sino que también maximiza la eficiencia del proceso de fabricación.

Deja una respuesta

Relacionado