En qué contexto es mejor usar una impresora 3D de metal en lugar de plástico

Las impresoras 3D han revolucionado la manufactura, permitiendo la creación de prototipos rápidos y la producción de piezas personalizadas a un costo relativamente bajo. Tradicionalmente, la impresión 3D se ha asociado con plásticos, debido a la accesibilidad de los materiales y la facilidad de uso de las máquinas. Sin embargo, la tecnología ha avanzado significativamente, y las impresoras 3D de metal se están volviendo cada vez más populares en industrias que requieren propiedades mecánicas superiores y resistencia a entornos extremos.

La elección entre una impresora 3D de metal o de plástico no es arbitraria. Depende críticamente de la aplicación final del objeto a imprimir. Si bien el plástico es ideal para prototipos visuales y piezas con requisitos de resistencia moderados, el metal brilla en situaciones donde la durabilidad, el rendimiento y la funcionalidad son primordiales. Este artículo explorará las diferentes tecnologías de impresión 3D, tanto de metal como de plástico, y analizará en qué contextos es preferible la opción metálica.

- FDM (Modelado por Deposición Fundida) – El Estándar de Plástico

- SLA/DLP (Estereolitografía/Procesamiento Digital de Luz) – Precisión con Resinas

- SLM/DMLS (Sinterización Selectiva por Láser/Sinterización Directa de Metal por Láser) – Metal de Alto Rendimiento

- Binder Jetting – Metal a Escala con Acabado

- Direct Energy Deposition (DED) – Reparación y Recubrimiento Metálico

- Conclusión

FDM (Modelado por Deposición Fundida) – El Estándar de Plástico

La tecnología FDM es la más común entre las impresoras 3D de plástico. En este proceso, un filamento termoplástico se funde y se extruye capa por capa para construir el objeto. Su bajo costo y facilidad de uso la hacen ideal para aficionados, educadores y prototipos rápidos. La amplia gama de materiales disponibles, como PLA, ABS y PETG, permite adaptarse a diferentes necesidades de resistencia y flexibilidad.

Sin embargo, FDM tiene limitaciones en cuanto a la precisión y la resolución. Las capas son visibles y la adhesión entre ellas puede ser un punto débil, especialmente en piezas complejas. Aunque se han mejorado las técnicas, las piezas FDM suelen requerir post-procesamiento para mejorar su acabado superficial y resistencia. No es viable, por ejemplo, imprimir componentes con tolerancias muy ajustadas o geometrías internas intrincadas.

A pesar de sus limitaciones, FDM sigue siendo una excelente opción para prototipos conceptuales, modelos de visualización y piezas funcionales de baja demanda que no requieren propiedades mecánicas excepcionales. Su accesibilidad y facilidad de uso la convierten en un punto de partida ideal para quienes se inician en el mundo de la impresión 3D.

SLA/DLP (Estereolitografía/Procesamiento Digital de Luz) – Precisión con Resinas

Las tecnologías SLA y DLP utilizan luz ultravioleta para curar resinas líquidas fotosensibles, creando objetos con una resolución mucho mayor que FDM. SLA utiliza un láser que traza la forma de cada capa, mientras que DLP proyecta una imagen completa de la capa en la resina. Esto permite imprimir detalles finos y superficies lisas, ideales para joyería, modelos dentales y prototipos de alta precisión.

Aunque ofrecen mayor precisión, las resinas tienen limitaciones en cuanto a su resistencia y durabilidad en comparación con los termoplásticos utilizados en FDM. Algunas resinas son quebradizas y sensibles a la luz ultravioleta, lo que requiere un post-procesamiento cuidadoso para mejorar sus propiedades mecánicas. Además, el costo de las resinas suele ser más elevado que el de los filamentos FDM.

La clave de estas tecnologías radica en la calidad superficial y la capacidad de imprimir geometrías complejas con alta definición. Sin embargo, no son adecuadas para aplicaciones que requieran alta resistencia al impacto, temperaturas elevadas o exposición prolongada a la intemperie, donde los materiales plásticos FDM o las alternativas metálicas serían más apropiados.

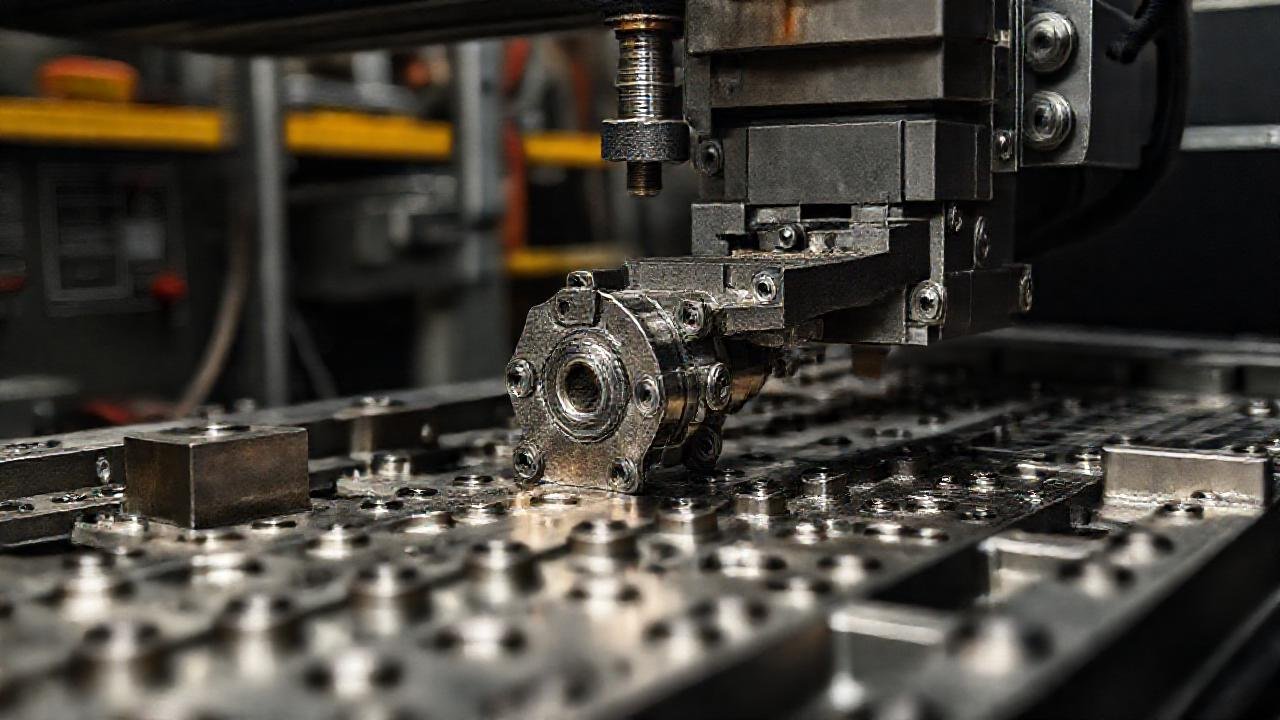

SLM/DMLS (Sinterización Selectiva por Láser/Sinterización Directa de Metal por Láser) – Metal de Alto Rendimiento

SLM y DMLS son procesos de impresión 3D de metal en los que un láser funde selectivamente partículas de polvo metálico capa por capa. DMLS es una variante de SLM que se utiliza específicamente para aleaciones metálicas que requieren una densidad alta y propiedades mecánicas superiores. Estas tecnologías permiten crear piezas con geometrías complejas y propiedades similares a las de las piezas fabricadas con métodos tradicionales como la fundición o el mecanizado.

La principal ventaja de SLM/DMLS es la capacidad de fabricar piezas metálicas de alta resistencia y durabilidad, ideales para aplicaciones en la industria aeroespacial, médica y automotriz. Estas piezas pueden soportar altas temperaturas, presiones y cargas, y son resistentes a la corrosión y al desgaste. Además, la libertad de diseño permite crear geometrías que serían imposibles de fabricar con métodos tradicionales.

El costo de las máquinas SLM/DMLS es significativamente mayor que el de las impresoras 3D de plástico, y el proceso requiere una experiencia especializada. La preparación del polvo metálico, el control de la atmósfera y el post-procesamiento (eliminación de soportes, tratamiento térmico) son etapas cruciales para garantizar la calidad y las propiedades mecánicas de las piezas.

Binder Jetting – Metal a Escala con Acabado

Binder Jetting utiliza un aglutinante líquido para unir partículas de polvo metálico capa por capa. A diferencia de SLM/DMLS, no requiere un láser, lo que permite imprimir a mayor velocidad y en volúmenes más grandes. La pieza resultante es una “verde” que necesita un post-procesamiento que incluye sinterización para eliminar el aglutinante y densificar el metal.

Esta tecnología ofrece una alternativa más económica para la producción de piezas metálicas en serie, aunque la densidad y las propiedades mecánicas pueden ser ligeramente inferiores a las obtenidas con SLM/DMLS. Binder Jetting es ideal para fabricar piezas con geometrías complejas y detalles finos, aunque el acabado superficial puede requerir operaciones de mecanizado o pulido.

La escalabilidad del proceso y el menor costo de las máquinas lo convierten en una opción atractiva para aplicaciones en las que no se requiere la máxima resistencia y durabilidad, pero sí se necesita producir piezas en grandes cantidades.

Direct Energy Deposition (DED) – Reparación y Recubrimiento Metálico

DED, también conocido como impresión 3D por láser de deposición dirigida, utiliza una fuente de calor (láser o haz de electrones) para fundir simultáneamente el material de aporte (polvo metálico o alambre) y el sustrato. Esto permite construir objetos capa por capa, pero también reparar piezas existentes o recubrir superficies con materiales metálicos resistentes al desgaste o la corrosión.

DED se utiliza principalmente en la industria aeroespacial y energética para reparar componentes de turbinas y motores, así como para fabricar herramientas y matrices de gran tamaño. A diferencia de SLM/DMLS, DED no requiere un soporte para la pieza durante la impresión, lo que permite construir objetos de grandes dimensiones y geometrías complejas. La velocidad de deposición es también superior a la de SLM/DMLS.

Aunque ofrece flexibilidad y capacidad de reparación, la precisión y el acabado superficial de las piezas DED suelen ser inferiores a los de SLM/DMLS. El proceso requiere un control preciso de los parámetros de deposición para evitar la formación de porosidades y defectos en el material.

Conclusión

La elección entre una impresora 3D de metal y de plástico depende fundamentalmente de los requisitos de la aplicación. Si se necesita una pieza con alta resistencia, durabilidad, resistencia a altas temperaturas o propiedades mecánicas específicas, el metal es la mejor opción. En cambio, si se busca un prototipo rápido, un modelo de visualización o una pieza funcional de baja demanda, el plástico puede ser suficiente y más económico.

Las impresoras 3D de metal están transformando la manera en que se diseñan y fabrican piezas en industrias críticas. Si bien la inversión inicial puede ser mayor, las ventajas en términos de rendimiento, funcionalidad y personalización justifican el costo para muchas aplicaciones especializadas. A medida que la tecnología de impresión 3D continúa evolucionando, es probable que veamos una mayor adopción de las impresoras de metal en una gama aún más amplia de industrias.

Deja una respuesta

Relacionado