Qué materiales resistentes a altas temperaturas se usan en impresión 3D

La impresión 3D ha revolucionado la fabricación, permitiendo la creación de piezas complejas y personalizadas con una velocidad y eficiencia sin precedentes. Sin embargo, la gama de materiales disponibles inicialmente era limitada, restringiendo las aplicaciones a prototipos y piezas con requisitos de resistencia moderados. Los avances recientes, especialmente en el desarrollo de nuevos materiales, están ampliando las posibilidades de la impresión 3D a sectores exigentes como la aeroespacial, automotriz y médica, donde la resistencia a altas temperaturas es fundamental.

La necesidad de componentes capaces de soportar condiciones extremas, como las existentes en motores a reacción, turbinas o dispositivos médicos esterilizables, ha impulsado la investigación y el desarrollo de materiales innovadores. Ya no se trata solo de crear la forma deseada, sino de garantizar que la pieza mantenga su integridad estructural y funcional a elevadas temperaturas, resistiendo la degradación y manteniendo sus propiedades mecánicas. Este artículo explorará algunos de los materiales más prometedores para impresión 3D que ofrecen alta resistencia térmica.

Polímeros de Alto Rendimiento

Los polímeros de alto rendimiento, como el PEEK (Poliéter éter cetona), el PEKK (Poliéter éter cetona reforzada con carbono) y el ULTEM (Poliimida), se han convertido en opciones populares para aplicaciones que requieren resistencia a la temperatura. Estos materiales ofrecen una combinación excepcional de propiedades, incluyendo alta resistencia mecánica, excelente estabilidad química y baja inflamabilidad. La impresión 3D con estos polímeros permite la creación de geometrías complejas con una precisión sorprendente.

El PEEK, en particular, destaca por su resistencia a la tracción y a la flexión, junto con su excelente resistencia a productos químicos agresivos. Se utiliza ampliamente en la industria aeroespacial para la creación de soportes, conectores y piezas estructurales ligeras. La impresión de PEEK requiere temperaturas de extrusión elevadas, generalmente entre 370°C y 420°C, y una cámara de construcción calentada para evitar la deformación y la delaminación.

El ULTEM, por otro lado, ofrece una mayor resistencia a la radiación y a la llama, lo que lo hace ideal para aplicaciones en entornos hostiles. La selección del polímero adecuado depende de los requisitos específicos de la aplicación, considerando la combinación de propiedades mecánicas, térmicas y químicas necesarias. La optimización de los parámetros de impresión es crucial para garantizar la calidad y el rendimiento de las piezas fabricadas.

Cerámicas Técnicas

Las cerámicas técnicas, como el óxido de aluminio (Al₂O₃), el carburo de silicio (SiC) y la zirconia (ZrO₂), son inherentemente resistentes a altas temperaturas y a la corrosión. Aunque su procesamiento tradicional es complejo y costoso, la impresión 3D está abriendo nuevas posibilidades para su fabricación, permitiendo la creación de piezas con geometrías complejas y personalizadas que serían imposibles de obtener con métodos convencionales. Estas cerámicas ofrecen una resistencia excepcional al desgaste y a la abrasión, lo que las hace ideales para aplicaciones en entornos severos.

La impresión 3D de cerámicas generalmente implica el uso de una técnica llamada "ligadura de polvo" (powder bed fusion), donde un láser o un haz de electrones se utiliza para sinterizar selectivamente las partículas de cerámica en polvo. Este proceso requiere un control preciso de los parámetros de impresión, como la potencia del láser, la velocidad de escaneo y la temperatura, para garantizar la densidad y la calidad de la pieza final. La sinterización posterior a la impresión es a menudo necesaria para lograr la densidad y las propiedades mecánicas deseadas.

El desarrollo de nuevas formulaciones de cerámica y la optimización de los procesos de impresión están impulsando la adopción de estas materiales en aplicaciones como boquillas de turbinas, componentes de aislamiento térmico y implantes médicos. La capacidad de crear piezas cerámicas complejas y de alta precisión está revolucionando el diseño y la fabricación en diversos sectores industriales.

Aleaciones de Metal Resistentes al Calor

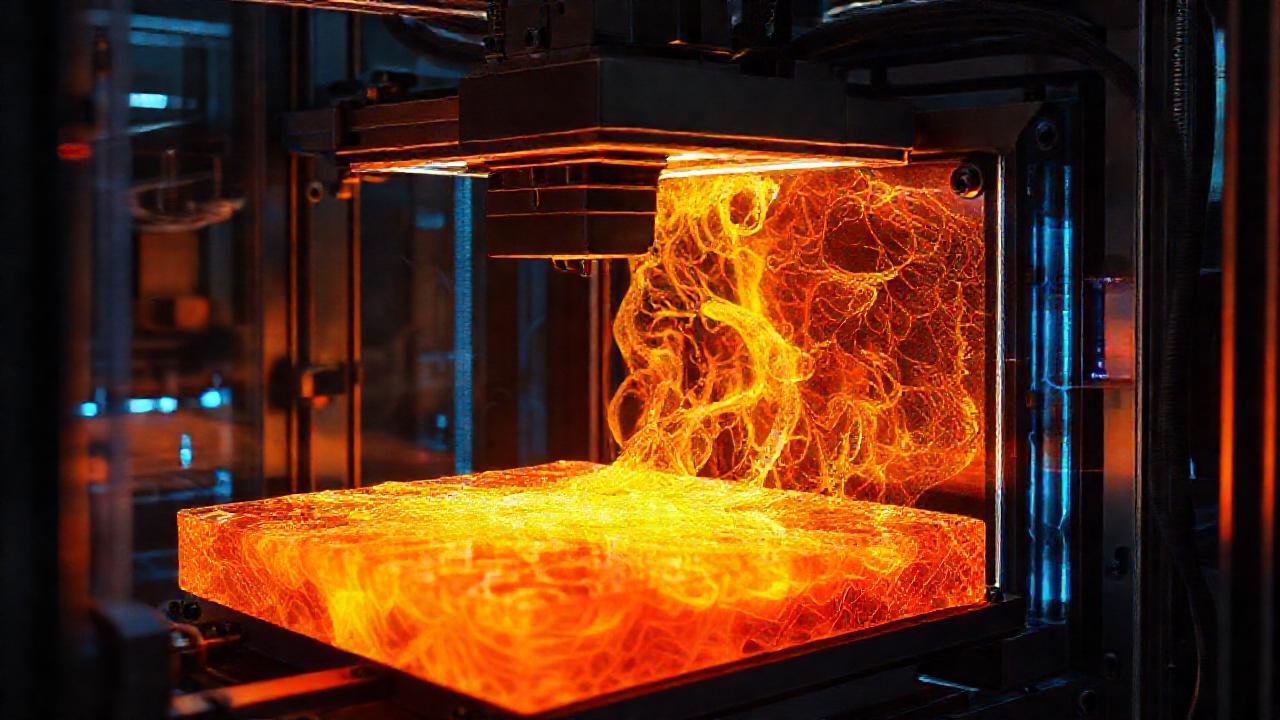

Las aleaciones de metal, como las superaleaciones de níquel, las aleaciones de titanio y las aleaciones de cobalto-cromo, ofrecen una excelente combinación de resistencia a la tracción, resistencia a la fluencia y resistencia a la oxidación a altas temperaturas. Estas aleaciones se utilizan ampliamente en la industria aeroespacial para la fabricación de componentes de motores a reacción, como álabes de turbina, discos y fundas. La impresión 3D de metales permite la creación de piezas con geometrías complejas y diseños optimizados que mejoran el rendimiento y la eficiencia.

La impresión 3D de metales se basa generalmente en técnicas de fusión selectiva por láser (SLM) o fusión de haz de electrones (EBM), donde un láser o un haz de electrones se utiliza para fundir selectivamente las partículas metálicas en polvo. El proceso requiere un control preciso de la atmósfera y la temperatura para evitar la oxidación y la contaminación del material. La optimización de los parámetros de impresión, como la potencia del láser, la velocidad de escaneo y la estrategia de escaneo, es crucial para garantizar la densidad y la calidad de la pieza final.

Estas aleaciones permiten crear componentes ligeros y duraderos con una gran capacidad para soportar las exigencias de un entorno de alta temperatura. A medida que la tecnología de impresión 3D de metales avanza, las aleaciones de metal se vuelven una alternativa viable a los métodos de fabricación tradicionales, ofreciendo una mayor flexibilidad de diseño y una reducción de los tiempos de entrega.

Compuestos Reforzados con Fibras

La incorporación de fibras de refuerzo, como fibras de carbono, fibras de vidrio o fibras de cerámica, en una matriz polimérica o metálica puede aumentar significativamente la resistencia y la rigidez del material, así como mejorar su resistencia a altas temperaturas. Estos compuestos ofrecen una combinación única de propiedades que los hacen ideales para aplicaciones en la industria aeroespacial, automotriz y deportiva. La impresión 3D de compuestos permite la creación de piezas con geometrías complejas y diseños optimizados que aprovechan al máximo las propiedades de los materiales.

El proceso de impresión 3D de compuestos puede variar dependiendo del material y la técnica utilizada. Algunas técnicas, como la Fused Filament Fabrication (FFF), permiten la incorporación de fibras cortas en una matriz polimérica, mientras que otras, como la Continuous Fiber Fabrication (CFF), permiten la deposición continua de fibras de refuerzo en una matriz polimérica. La alineación de las fibras es un factor crítico que influye en las propiedades mecánicas del material.

Estos compuestos expanden las posibilidades de la impresión 3D en aplicaciones que requieren alta resistencia, bajo peso y excelente resistencia a la temperatura. El desarrollo de nuevos materiales compuestos y técnicas de impresión 3D está creando nuevas oportunidades para la innovación en diversos sectores industriales, permitiendo la creación de productos más eficientes y sostenibles.

Materiales Híbridos para Aplicaciones Específicas

La combinación de diferentes materiales en una sola pieza mediante la impresión 3D abre nuevas posibilidades para la creación de componentes con propiedades a medida. Estos materiales híbridos pueden combinar la resistencia a la temperatura de las cerámicas con la tenacidad de los metales o la flexibilidad de los polímeros, ofreciendo soluciones innovadoras para aplicaciones específicas. La impresión 3D permite la deposición selectiva de diferentes materiales en áreas específicas de una pieza, optimizando su rendimiento y funcionalidad.

El desarrollo de materiales híbridos requiere una comprensión profunda de las propiedades de los diferentes materiales y su compatibilidad. La selección de los materiales y la optimización de los parámetros de impresión son cruciales para garantizar la adhesión y la integridad de la pieza final. La impresión 3D multimaterial también presenta desafíos técnicos, como la necesidad de múltiples cabezales de impresión y la gestión del flujo de materiales.

Estos materiales híbridos permiten construir piezas complejas que no podrían ser fabricadas con materiales convencionales, cada vez más demandados en sectores donde la personalización es un factor importante. A medida que la tecnología de impresión 3D multimaterial avanza, se espera que los materiales híbridos desempeñen un papel cada vez más importante en la innovación en diversos sectores industriales.

Conclusión

La impresión 3D está transformando la forma en que se diseñan y fabrican los componentes resistentes a altas temperaturas. La disponibilidad de una gama cada vez más amplia de materiales, desde polímeros de alto rendimiento hasta cerámicas técnicas y aleaciones metálicas, está abriendo nuevas posibilidades para la innovación en diversos sectores industriales. La capacidad de crear geometrías complejas y diseños optimizados, junto con la reducción de los tiempos de entrega y los costos de fabricación, está impulsando la adopción de la impresión 3D como una alternativa viable a los métodos de fabricación tradicionales.

El futuro de la impresión 3D de materiales resistentes a altas temperaturas es prometedor. La investigación y el desarrollo continuos de nuevos materiales, la optimización de los procesos de impresión y la expansión de las capacidades de la impresión 3D multimaterial impulsarán aún más la innovación y la eficiencia en la fabricación de componentes para aplicaciones exigentes. La colaboración entre investigadores, ingenieros y fabricantes será clave para superar los desafíos técnicos y liberar todo el potencial de esta tecnología revolucionaria.

Deja una respuesta

Relacionado