Cuál es la elasticidad del filamento ABS impreso en 3D

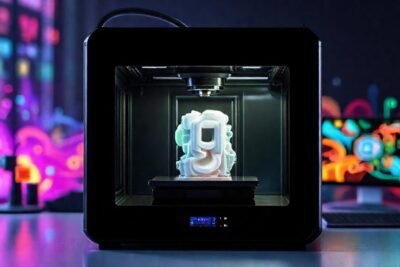

La impresión 3D ha revolucionado la fabricación, permitiendo la creación de prototipos y productos finales de manera accesible. Dentro de la vasta gama de materiales disponibles, el Acrilonitrilo Butadieno Estireno (ABS) se destaca como uno de los más populares, especialmente por su versatilidad. Sin embargo, entender su elasticidad, es decir, su capacidad de deformarse y volver a su forma original, es crucial para predecir el comportamiento de las piezas impresas y asegurar su funcionalidad.

La elasticidad del ABS impreso en 3D no es inherentemente alta comparada con otros materiales como el TPU, pero posee un equilibrio interesante entre rigidez y cierta flexibilidad. La impresión en sí misma, junto con parámetros como la temperatura, la velocidad y el relleno, influyen significativamente en las propiedades finales, incluyendo su capacidad de estirarse o doblarse sin fracturarse. Este artículo explorará a fondo las características principales del filamento ABS y cómo se manifiesta su elasticidad en piezas impresas en 3D.

Composición Química del ABS

El ABS es un termoplástico amorfo que resulta de la polimerización de tres monómeros: acrilonitrilo, butadieno y estireno. El acrilonitrilo confiere resistencia química y rigidez, mientras que el butadieno aporta impacto y tenacidad, crucial para evitar fracturas. El estireno, finalmente, asegura un buen procesamiento y brillo superficial. La proporción precisa de estos monómeros afecta directamente las propiedades finales del material, incluyendo su flexibilidad.

La estructura amorfa del ABS, a diferencia de los termoplásticos semicristalinos, implica una falta de un orden molecular regular. Esto significa que, bajo tensión, las cadenas poliméricas pueden deslizarse entre sí, otorgando cierta plasticidad a la pieza. No obstante, esta misma estructura contribuye a una menor resistencia a la tracción en comparación con materiales más ordenados.

Es importante considerar que existen variantes de ABS con diferentes aditivos y composiciones, diseñadas para optimizar características específicas, como la resistencia a los rayos UV o la mejora en la resistencia al impacto. Estas modificaciones pueden influir de forma considerable en la elasticidad final del material impreso.

Influencia de los Parámetros de Impresión

La temperatura de impresión es un factor determinante en la elasticidad del ABS. Elevar la temperatura puede mejorar la adherencia entre capas, reduciendo la posibilidad de que se separen bajo tensión, y aumentando la flexibilidad. Sin embargo, temperaturas excesivas pueden provocar deformaciones y un debilitamiento general de la pieza.

La velocidad de impresión también juega un papel importante. Una impresión más lenta permite que el material se enfríe de manera más controlada, reduciendo el estrés interno y mejorando la adhesión entre capas. Esto puede resultar en una mayor resistencia a la flexión y, por ende, cierta mejora en la elasticidad.

El patrón de relleno y la densidad del mismo son cruciales. Un relleno más denso incrementa la rigidez, mientras que un relleno más ligero, como el patrón de panal con baja densidad, puede aumentar la deformabilidad de la pieza, aunque a expensas de su resistencia general. Experimentar con diferentes configuraciones de relleno es fundamental para obtener el equilibrio deseado entre rigidez y flexibilidad.

Comparación con Otros Filamentos

En comparación con el PLA, otro filamento popular, el ABS presenta una mayor resistencia al impacto y a las temperaturas elevadas, pero típicamente menor elasticidad. El PLA es más rígido y quebradizo. Por lo tanto, si la aplicación requiere una pieza que pueda soportar deformaciones repetidas o impactos, el ABS podría ser una mejor opción, aunque no necesariamente más elástico.

El TPU (poliuretano termoplástico) es mucho más elástico que el ABS. El TPU es un material flexible que puede estirarse considerablemente sin fracturarse, haciéndolo ideal para aplicaciones como fundas, juntas y piezas que requieren amortiguación. No obstante, el ABS ofrece una mayor resistencia a la temperatura y a la abrasión en comparación con el TPU.

Finalmente, el PETG representa un punto intermedio. El PETG ofrece buena resistencia, flexibilidad y facilidad de impresión, aunque no alcanza el nivel de elasticidad del TPU. Es una opción versátil cuando se necesita un material que combine resistencias y cierta flexibilidad.

Aplicaciones Donde la Elasticidad del ABS es Importante

El ABS se utiliza ampliamente en la fabricación de carcasas para dispositivos electrónicos debido a su durabilidad y resistencia al impacto. Si bien no es inherentemente muy elástico, su capacidad de flexionar ligeramente bajo tensión puede proteger los componentes internos de daños por caídas o golpes.

En el ámbito automotriz, el ABS se utiliza para fabricar piezas interiores como paneles de instrumentos y revestimientos de puertas. La capacidad del ABS para deformarse ligeramente sin fracturarse puede mejorar la seguridad en caso de impacto, absorbiendo energía y reduciendo el riesgo de lesiones.

La creación de prototipos funcionales también se beneficia de la elasticidad del ABS. Al permitir una ligera flexibilidad, el ABS permite a los diseñadores crear piezas que se ajusten mejor a sus especificaciones y que puedan soportar pruebas de funcionalidad de forma más realista.

Conclusión

La elasticidad del filamento ABS impreso en 3D no es tan alta como la de otros materiales como el TPU, pero es suficiente para muchas aplicaciones donde se requiere un equilibrio entre rigidez, resistencia y cierta capacidad de deformación. Entender la influencia de los parámetros de impresión y las características inherentes del material permitirán a los usuarios optimizar sus diseños y obtener piezas con las propiedades deseadas.

La clave para maximizar la elasticidad del ABS radica en controlar cuidadosamente la temperatura de impresión, la velocidad y el patrón de relleno, así como considerar el uso de aditivos y modificaciones que mejoren su flexibilidad. Experimentar con diferentes configuraciones y evaluar el rendimiento de las piezas impresas es crucial para encontrar la solución óptima para cada aplicación específica.

Deja una respuesta

Relacionado