Qué materiales permiten imprimir objetos flexibles y duraderos

La impresión 3D ha revolucionado la forma en que diseñamos y fabricamos objetos, permitiendo una personalización sin precedentes y la creación de geometrías complejas. La clave para obtener resultados satisfactorios no reside solo en la tecnología de impresión, sino también en la selección del material adecuado. Cada material ofrece un conjunto único de propiedades, afectando directamente la flexibilidad, durabilidad, apariencia y funcionalidad del objeto final.

La elección del material depende en gran medida de la aplicación específica. Un juguete para niños requerirá un material diferente a un componente funcional para una máquina industrial, o a un implante médico. Comprender las características de los diversos materiales disponibles, como sus puntos fuertes y débiles, es fundamental para un diseño y una fabricación exitosos en la impresión 3D.

PLA (Ácido Poliláctico)

El PLA es quizás el material más común para la impresión 3D, especialmente para aquellos que se inician en esta tecnología. Este termoplástico biodegradable deriva de recursos renovables como el almidón de maíz o la caña de azúcar, haciéndolo una opción más ecológica en comparación con otros plásticos. Sin embargo, su biodegradabilidad también implica una menor resistencia a altas temperaturas y a la exposición prolongada a la luz solar.

A pesar de sus limitaciones, el PLA ofrece una buena combinación de facilidad de impresión, bajo olor y una superficie final relativamente lisa. Se utiliza comúnmente para prototipos, modelos visuales, y artículos decorativos que no requieran alta resistencia mecánica o resistencia al calor. Es importante considerar su tendencia a deformarse bajo estrés continuo.

La flexibilidad del PLA es limitada, aunque existen formulaciones con aditivos que mejoran ligeramente su capacidad de flexión. Para aplicaciones que requieran mayor durabilidad, es crucial considerar el diseño de las piezas, reforzando las áreas de mayor tensión y evitando geometrías que puedan concentrar el esfuerzo.

ABS (Acrilonitrilo Butadieno Estireno)

El ABS es conocido por su alta tenacidad y resistencia al impacto, lo que lo convierte en una opción popular para piezas funcionales y objetos que deben soportar un uso intensivo. A diferencia del PLA, el ABS es un material derivado del petróleo y no es biodegradable, lo que plantea preocupaciones ambientales. Su mayor resistencia a la temperatura lo hace apto para aplicaciones exteriores y en entornos más cálidos.

Imprimir con ABS requiere una impresora con cama caliente y una cámara cerrada debido a su tendencia a deformarse durante el enfriamiento. El ABS también libera vapores durante la impresión, por lo que se recomienda una buena ventilación en el área de trabajo para evitar inhalaciones nocivas. Son habituales los post-procesos, como el lijado y el pintado, para mejorar su apariencia.

Aunque no es inherentemente flexible, el ABS puede combinarse con otros materiales o modificarse con aditivos para mejorar sus propiedades de flexión. Su versatilidad y costo relativamente bajo lo convierten en una alternativa viable al PLA para proyectos que demanden mayor durabilidad y resistencia al impacto.

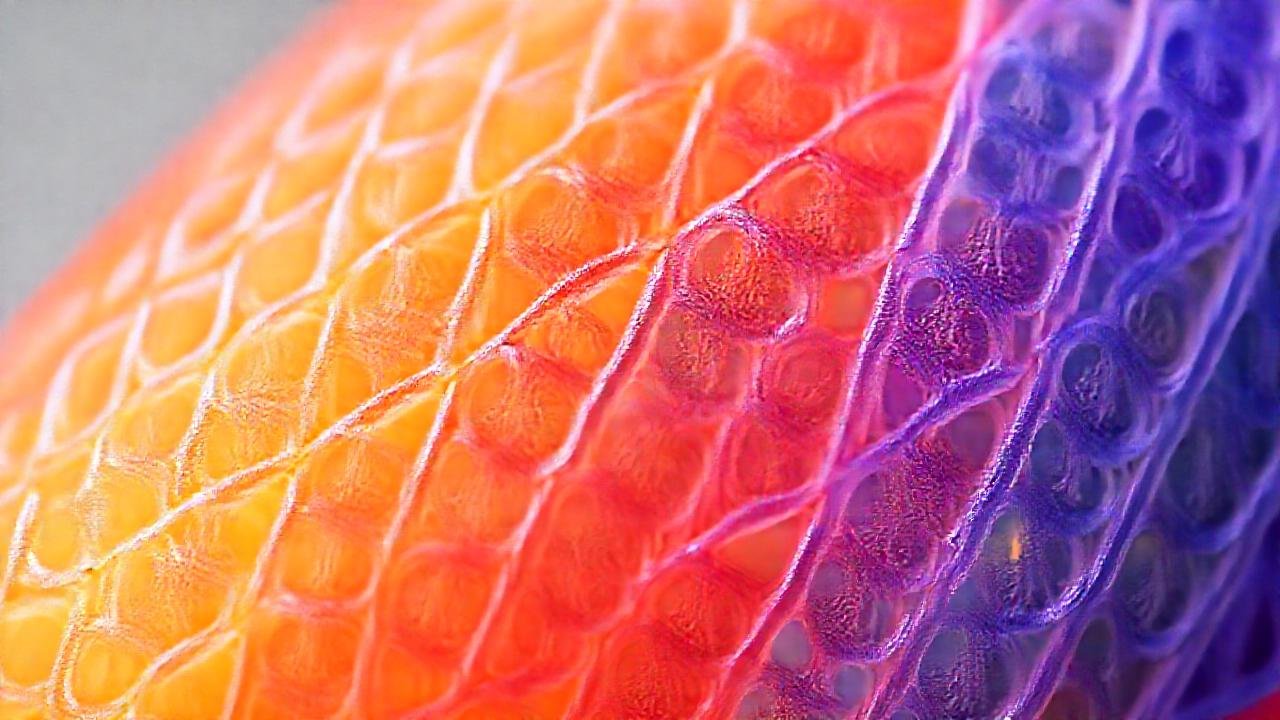

TPU (Poliuretano Termoplástico)

El TPU es un material elástico que se destaca por su alta flexibilidad y resistencia a la abrasión. Su capacidad para estirarse y volver a su forma original lo hace ideal para aplicaciones como sellos, amortiguadores, carcasas protectoras y elementos que requieren un alto grado de flexibilidad. El TPU es más difícil de imprimir que el PLA o el ABS debido a su naturaleza flexible.

La impresión con TPU requiere una velocidad de impresión lenta y una extrusora de alta calidad para evitar obstrucciones. Una retracción adecuada es crucial para evitar el stringing (hilos de plástico) durante la impresión. Sin embargo, la versatilidad del TPU permite crear objetos con propiedades únicas, ofreciendo una combinación de flexibilidad y durabilidad.

El TPU es muy resistente al aceite, la grasa y los productos químicos, lo que lo hace adecuado para aplicaciones industriales y entornos exigentes. Aunque su resistencia a la tracción es menor que la del ABS, su capacidad para absorber impactos y resistir la fatiga lo convierte en una opción excelente para piezas que experimentan flexiones repetidas.

Nylon (Poliamida)

El Nylon es un material de alta resistencia conocido por su durabilidad, flexibilidad y resistencia a la abrasión. Es utilizado en una amplia gama de aplicaciones, desde componentes mecánicos hasta textiles y fibras. Imprimir con nylon es un desafío, ya que es muy susceptible a la humedad, lo que puede afectar la calidad de la impresión y la integridad de la pieza final.

El nylon requiere una temperatura de impresión alta y una cama caliente para asegurar una buena adherencia. Es fundamental mantener el filamento seco durante el almacenamiento y la impresión mediante el uso de cajas herméticas y desecantes. La incorporación de fibra de carbono al nylon mejora aún más su rigidez y resistencia mecánica.

El nylon, a pesar de su costo más elevado, ofrece un rendimiento superior en términos de resistencia al desgaste, resistencia a la fatiga, y resistencia a los productos químicos. Su flexibilidad y capacidad de deformación lo hacen ideal para piezas que requieren resistencia a la tracción y la flexión, como bisagras, engranajes y conectores.

Policarbonato (PC)

El Policarbonato es un termoplástico de ingeniería conocido por su excepcional resistencia al impacto, transparencia y resistencia al calor. Es utilizado en aplicaciones que requieren alta dureza y resistencia a la temperatura, como lentes de seguridad, visores, y componentes para la industria automotriz. La impresión con Policarbonato es un proceso complejo que requiere equipos especializados y un control preciso de la temperatura.

La impresión con PC exige una impresora con una cámara cerrada y calentada, así como una temperatura de extrusión muy alta. Es crucial utilizar un acelerador de adherencia para asegurar que la pieza se adhiera a la cama de impresión. La estabilidad dimensional del Policarbonato es relativamente baja, lo que puede requerir un diseño cuidadoso para compensar la contracción durante el enfriamiento.

A pesar de su dificultad de impresión, el Policarbonato ofrece una combinación única de propiedades que lo convierten en una opción ideal para aplicaciones exigentes. Su alta resistencia al impacto, transparencia y resistencia al calor lo hacen superior a otros plásticos en términos de desempeño y durabilidad.

Conclusión

La selección del material adecuado es un paso crítico en el proceso de impresión 3D, fundamental para lograr objetos que satisfagan las necesidades específicas del proyecto. La variedad de materiales disponibles es cada vez mayor, y cada uno ofrece un conjunto único de propiedades que deben considerarse cuidadosamente en función de la aplicación final del objeto.

Desde el PLA biodegradable y fácil de imprimir hasta el Policarbonato de alta resistencia y transparencia, la impresión 3D demuestra su capacidad para adaptarse a diferentes necesidades y ofrecer soluciones innovadoras. El continuo desarrollo de nuevos materiales y la mejora de las tecnologías de impresión 3D prometen aún más avances en el futuro, abriendo nuevas posibilidades para la fabricación personalizada y la creación de productos de alta calidad.

Deja una respuesta

Relacionado